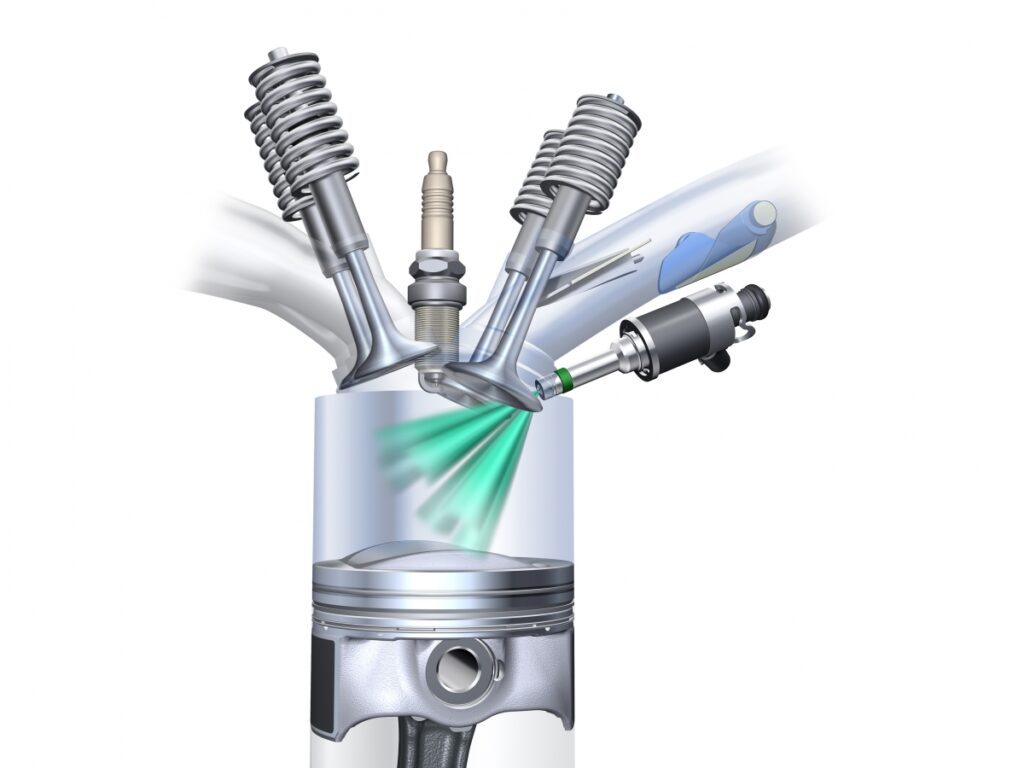

En los motores de combustión interna a gasolina , la inyección directa de gasolina (GDI), inyección directa encendida por chispa (SIDI) e inyección estratificada de combustible (FSI), es una variante de la inyección de combustible empleada en la moderna Motores de gasolina de dos y cuatro tiempos.

La gasolina está altamente presurizada y se inyecta a través de una línea de combustible de riel común directamente en la cámara de combustión de cada cilindro, a diferencia de la inyección de combustible multipunto convencional que inyecta combustible en el tracto de admisión o puerto del cilindro. La inyección directa de combustible en la cámara de combustión requiere una inyección de alta presión, mientras que la inyección de baja presión se usa en el conducto de admisión o en el puerto del cilindro.

Los inyectores piezoeléctricos permiten un control electrónico preciso del tiempo y la cantidad de inyección de combustible, y la mayor presión que ofrece la tecnología common rail proporciona una mejor atomización del combustible.

Para reducir el ruido del motor, la unidad de control electrónico del motor puede inyectar una pequeña cantidad de combustible justo antes del evento de inyección principal (inyección «piloto»), reduciendo así su explosividad y vibración, así como optimizando el tiempo de inyección y la cantidad para variaciones en calidad del combustible, arranque en frío, etc.

Funcionamiento

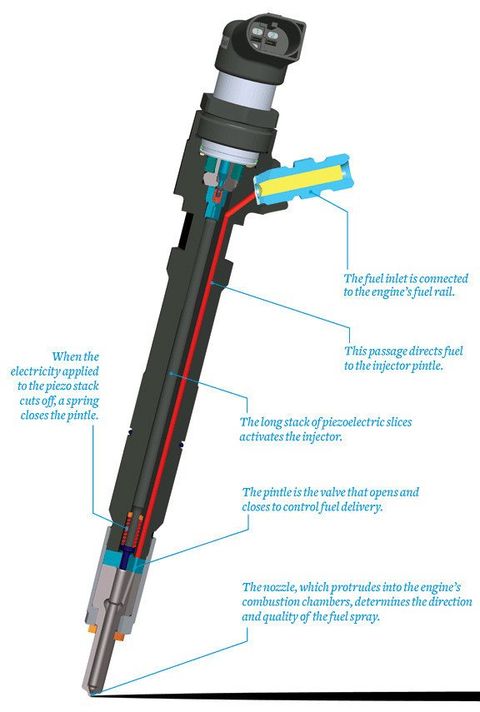

El funcionamiento de los inyectores piezoeléctricos es bastante similar al de los inyectores de solenoide, con la diferencia de que tienen un núcleo cerámico. Este se caracteriza por su capacidad para dilatarse o retraerse cuando recibe un pulso de corriente: el efecto piezoeléctrico. Sin embargo, para inyectores de este tipo factible, los fabricantes tuvieron que sortear una serie de problemas. En primer lugar, la dilatación de un elemento piezoeléctrico es extremadamente baja. Para obtener un grado de desplazamiento utilizable, se requiere una pila de no menos de 400 discos cerámicos para formar el elemento activo del inyector. Para accionarlos, se les aplica un impulso de cien voltios y un pequeño brazo de palanca amplifica su movimiento. Además, como ocurre con los inyectores electromecánicos, los discos piezoeléctricos no controlan directamente los movimientos de la aguja. También activan una pequeña válvula.

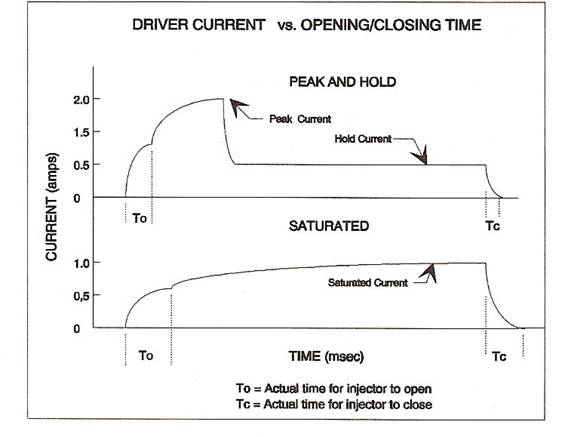

La principal ventaja de los inyectores piezoeléctricos es su velocidad de funcionamiento y la repetibilidad del movimiento de la válvula. Los movimientos de dilatación y retracción de los elementos piezoeléctricos son casi instantáneos. Esta velocidad de reacción permite una dosificación aún más precisa del combustible inyectado y un mayor número de inyecciones por ciclo.

El combustible bombeado ingresa al inyector a través del collar de alimentación de combustible y el exceso puede regresar al tanque a través del collar de retorno de combustible

El seguidor del árbol de levas presiona el émbolo en la parte superior para presurizar el combustible en el inyector. La válvula piezoeléctrica controla la liberación de este combustible a alta presión a través de la boquilla del inyector hacia la cámara de combustión. Aquí el combustible explota. Sin una válvula electrónica, el combustible se presurizaría y entraría a chorros en la cámara de combustión.

El control de la sincronización, el volumen, etc. sería muy deficiente. Con una válvula piezoeléctrica, la sincronización, el volumen, etc. se pueden controlar con mayor precisión. La válvula piezoeléctrica puede abrirse y cerrarse tan rápido que es posible tener un número variable de inyecciones con una carga de combustible. Esto beneficia enormemente al ahorro de combustible y al control de la contaminación.

Al aplicar voltaje en el elemento piezoeléctrico, se crea una extensión. Esta extensión depende del voltaje y la cantidad de elementos piezoeléctricos.

- El elemento piezoeléctrico se extiende;

- La estructura de movimiento hidráulico se mueve hacia abajo;

- La válvula de tres vías se mueve hacia abajo;

- Se levanta la aguja.

Posibles averías de los inyectores:

- Circuito abierto o cortocircuito a positivo oa tierra en los cables;

- Conducción de conexión de enchufe deficiente o nula;

- La conexión a tierra está suelta o corroída;

- Fallo eléctrico interno: el actuador de pila piezoeléctrica interno se quema y cortocircuita la carcasa;

- Fallo mecánico en componente.

COMPROBAR RESISTENCIA

- Asegúrese de que el encendido esté apagado y que el motor no esté encendido;

- Desconecte el conector del inyector de dos clavijas;

- Conecte un ohmímetro entre cada uno de los terminales del inyector y la carcasa del inyector. Ninguno debe estar conectado a la carcasa (tierra o «-«);

- Luego conecte el ohmímetro entre los terminales del conector del inyector. La resistencia debe estar entre 150 y 210 kiloohmios;

- Enchufe el conector del inyector.