Para la ingeniería la clasificación de materiales es fundamental porque gracias a las propiedades que mantiene se le puede asignar una aplicación en específica debido a las características con las cuales se comporta ese material.

Tal es la diferencia entre los materiales Isotrópicos, Ortotrópicos y Anisotrópicos que los hace diferentes uno con otros dependiendo de las propiedades mecánicas y térmicas que los diferencian unos con otros.

Materiales isotrópicos

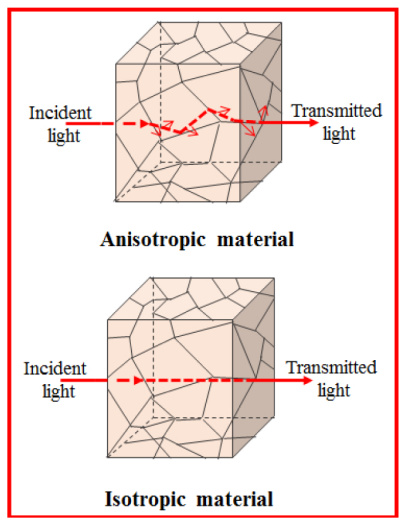

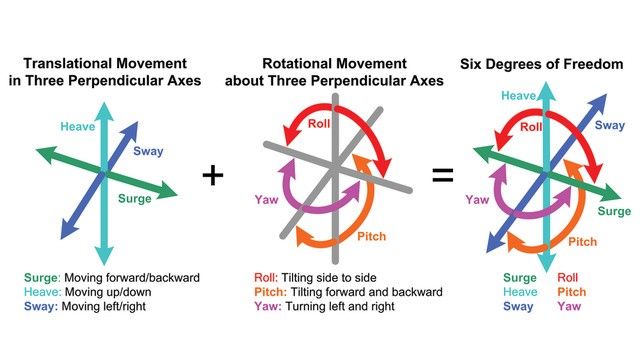

Los materiales isotrópicos tienen propiedades materiales idénticas en todas las direcciones en cada punto dado. Esto significa que cuando se aplica una carga específica en cualquier punto del eje x, yoz, los materiales isotrópicos exhibirán la misma resistencia, tensión, deformación, módulo de Young y dureza.

En correlación con la interacción de la luz en la materia, los materiales isotrópicos no dependen de la dirección en la que viaja la luz. Para cada longitud de onda, solo tendrá un índice de refracción único y constante. El índice de refracción es la relación entre la velocidad de la luz en el vacío y la velocidad de fase en un material a través del cual pasa la luz . Por tanto, podemos decir que la velocidad de la luz en materiales isotrópicos no se ve afectada por el curso variable de la irradiación

Un material isotrópico es altamente moldeable y puede tomar cualquier forma. Dado que las propiedades de sus microcomponentes son las mismas en cualquier orientación, su comportamiento también es altamente predecible. Los metales, los vidrios, la mayoría de los líquidos y los polímeros son ejemplos de materiales isotrópicos.

El vidrio ofrece una amplia gama de aplicaciones. En la industria del embalaje, se utiliza para frascos y botellas en el almacenamiento de alimentos para prolongar la vida útil. También se utiliza como vajilla como vasos, platillos, cuencos y recipientes para alimentos. Se pueden fabricar fachadas de edificios, equipos médicos y varios electrodomésticos para vidrio.

Los metales, por otro lado, además de tener generalmente una resistencia relativamente alta, exhiben una alta resistencia térmica y al desgaste. Todos los objetos que se utilizan a diario emplean una u otra forma de metal. Se utiliza como menaje de cocina, equipo médico, herramientas, implantes, armaduras de construcción, soportes, así como joyería y componentes básicos para máquinas y vehículo.

Materiales anisotrópicos

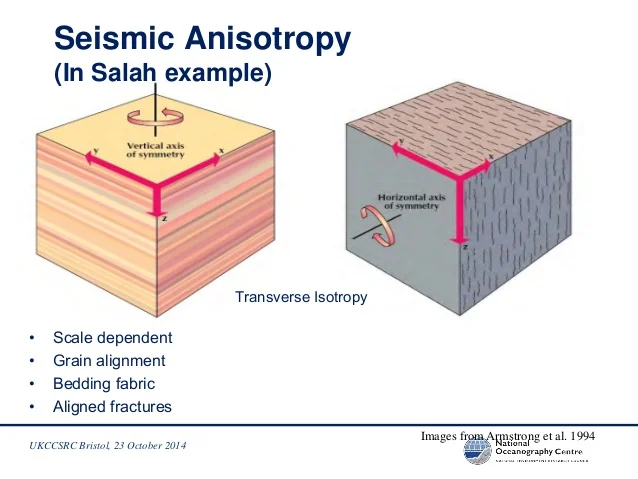

Los materiales anisotrópicos, también conocidos como materiales «triclínicos», son medios dependientes de la dirección que se componen de estructuras cristalinas asimétricas. En otras palabras, las propiedades mecánicas de los materiales anisotrópicos dependen de la orientación del cuerpo del material. Cada superficie reacciona de manera diferente al aplicar la misma carga a diferentes ejes. Esto implica que si se mide una determinada propiedad mecánica o térmica a lo largo del eje x, las mediciones diferirán al tomarla a lo largo del eje y o el eje z. Además, la concentración y la distribución de átomos son diferentes con respecto a los ejes de referencia. Entonces, a medida que cambia el eje, las medidas también cambian.

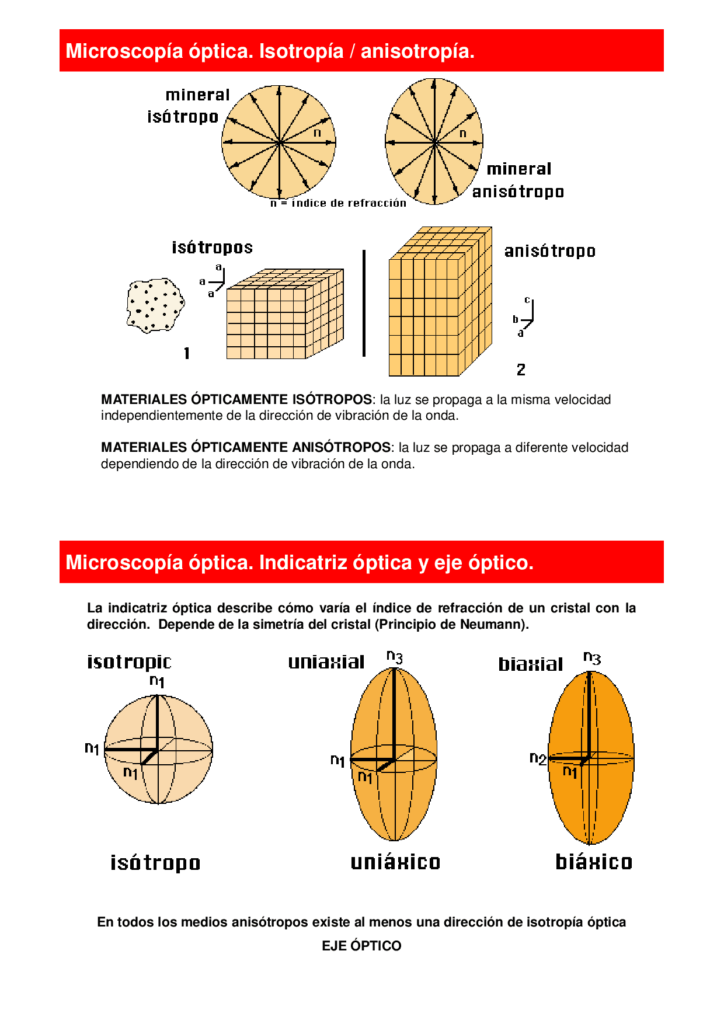

Debido a su estructura interna asimétrica, sus características y comportamientos varían con la dirección de aplicación de la luz. Es decir, produce un rango de índice de refracción para cada longitud de onda en particular.

Los materiales anisotrópicos se subdividen en tipos, a saber:

- Uniaxial : cristaliza en los sistemas de cristal tetra y hexagonal, incluidos los plásticos. Para cada longitud de onda, hay dos índices de refracción extremos.

- Biaxial : cristaliza en los sistemas de cristal mono, orto y triclínico y normalmente tiene tres índices de refracción que tienen dos extremos opuestos y uno es neutro entre los dos [2].

Los ejemplos típicos de materiales anisotrópicos son la madera y diversos compuestos industriales.

os materiales anisotrópicos naturales son a menudo diferentes tipos de madera y roca. La estructura de este tipo de rocas en su mayoría está laminada, mientras que las maderas están reforzadas de forma natural, como se ve a través de la orientación de sus fibras.

La microestructura en los materiales anisotrópicos generalmente se compone de diferentes capas que están unidas entre sí en materiales naturales o una serie de ingredientes moldeados entre sí. Una de las aplicaciones ejemplares de los materiales anisotrópicos se centra en los compuestos.

Los composites se utilizan a menudo como «preimpregnados», que tienen una forma similar a la de una tela y se utilizan para moldear varias piezas de máquinas. El propio material sirve como resina que refuerza y añade resistencia a cualquier estructura

Materiales ortotrópicos

Un material es ortotrópico si sus propiedades mecánicas o térmicas son únicas e independientes en tres direcciones mutuamente perpendiculares. Ejemplos de materiales ortotrópicos son la madera, muchos cristales y metales laminados.

Por ejemplo, las propiedades mecánicas de la madera en un punto se describen en las direcciones longitudinal, radial y tangencial. El eje longitudinal (1) es paralelo a la dirección de la fibra (fibra); el eje radial (2) es normal a los anillos de crecimiento; y el eje tangencial (3) es tangente a los anillos de crecimiento.