Una valvula de alivio o Wastegate es un dispositivo integrado en un turbocompresor que controla la presión de sobrealimentación máxima permitida. La válvula de descarga es un componente en un turbocompresor que desvía los gases de la turbina. La función principal de la válvula de descarga es regular la presión de sobrealimentación óptima en los sistemas de turbocompresor para proteger el turbocompresor y el motor. El desvío de los gases de escape ajusta la velocidad de la turbina, que en sintonía ajusta la velocidad de rotación del compresor.

Es en esta etapa que la rueda de la turbina traduce la energía térmica (energía potencial) del escape del motor en energía mecánica. Si el flujo de escape se desvía de manera que no fluya a través de la rueda de la turbina de un turbocompresor, entonces su energía potencial no es convertida por la turbina. En pocas palabras, la reducción del flujo de escape a través de la turbina reduce y / o controla la presión de refuerzo. En una palabra,

Tipos de Válvulas de alivio

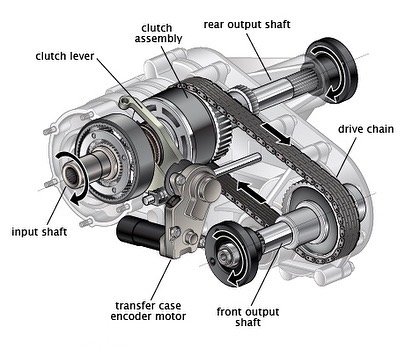

Hay dos tipos de alivios; interno y externo. Una compuerta de desechos interna está integrada en el conjunto de la carcasa de la turbina. Se instala una válvula de descarga externa en el tubo ascendente de escape entre el colector de escape y la entrada de la carcasa de la turbina. En cualquier caso, se requiere un actuador para operar la válvula de válvula de descarga. Cuando se abre la válvula, el flujo de escape se desvía de su trayectoria normal a través de la rueda de la turbina y, en su lugar, sale directamente al tubo de escape.

En función del modo de apertura, se distinguen dos variantes de válvulas de descarga:

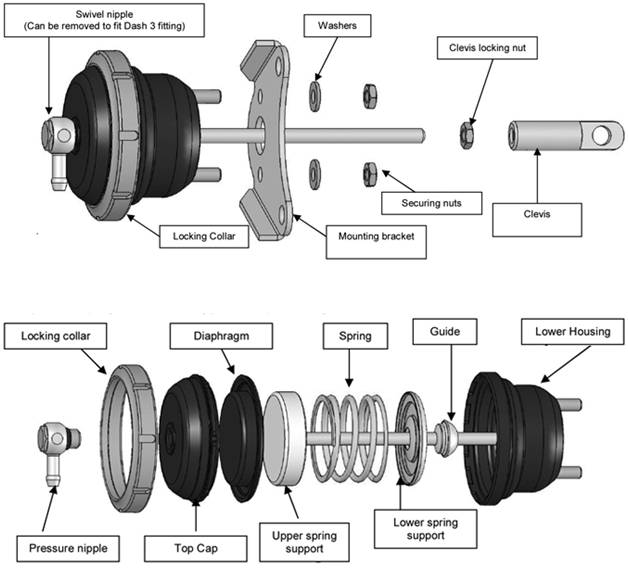

- Válvula de descarga de tipo «push . En estas válvulas de descarga, la apertura es accionada mediante un muelle. Este muelle, tarado a una determinada fuerza, aprieta el pistón de la válvula manteniéndola cerrada. Cuando la presión en la admisión vence la fuerza del muelle, se abre la válvula para permitir la salida del aire comprimido.

- Válvula de descarga de tipo «pull».En las válvulas de descarga de tipo jalar, la apertura es accionada por medio de una membrana en vez de por muelles. A diferencia de la versión tipo “push”, estas válvulas tienen la ventaja de que no necesitan regulación ya que se adaptan automáticamente a cualquier valor de presión. Se trata de un modelo más sofisticado y más caro que la opción tipo “push”, que permite un funcionamiento más optimizado y suave. Las válvulas de descarga tipo “pull” aseguran la estanqueidad máxima al ralentí y no sufren fugas bajo ningún rango de presión de soplado del turbo.

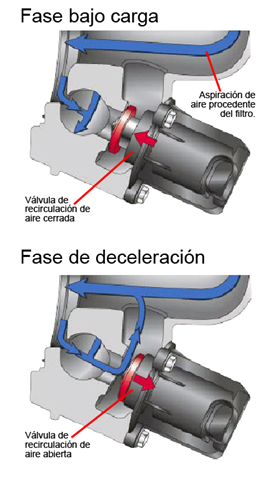

Válvula de descarga blow off

Como es la que expulsa el aire sobrante al exterior, . También suele llamarse válvula de descarga atmosférica, precisamente por lanzar al aire a presión a la atmósfera. Este tipo de válvulas es característica de los sonidos realizados al revolucionar el vehículo

Válvula de descarga de bypass

Una válvula de compresión bypass, también llamada válvula de recirculación, no saca el aire sobrante fuera. En su caso lo envía a la admisión, pero antes del turbo. Es decir, en la parte de donde el turbo saca el aire para luego presurizarlo y meterlo en el motor. Es importante que lo envíe a un lugar donde el caudalímetro pueda medir bien el aire que entra realmente. De lo contrario la mezcla de aire y combustible será incorrecta.

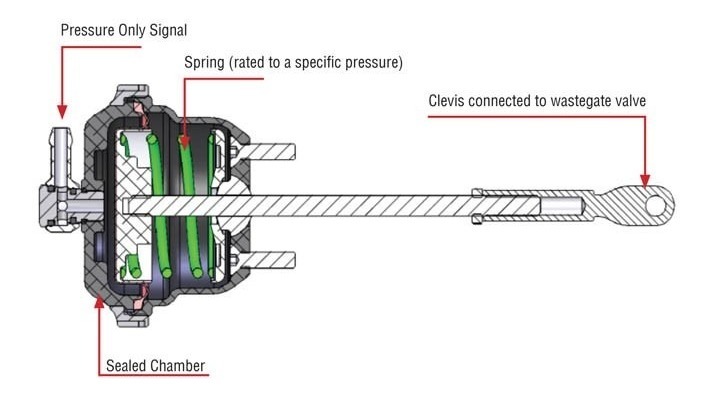

Control de la Válvula de Alivio Wastegate

Uno de los métodos más simples para controlar una válvula de descarga es mediante la presión del múltiple de admisión (presión absoluta del múltiple o MAP). Una línea o manguera conecta el colector de admisión a un actuador de válvula de descarga, que es esencialmente un diafragma mecánico y un dispositivo de resorte. El resorte dentro del actuador de la válvula de descarga mantiene la válvula en la posición cerrada. Al igual que la presión del colector de admisión (presión de refuerzo), también lo hace la presión en el actuador de la válvula de descarga, aplicando una fuerza al diafragma. Cuando la fuerza ejercida sobre el diafragma excede la fuerza del resorte, la válvula de descarga comienza a abrirse. A medida que cae la presión de refuerzo, el resorte cierra la compuerta de desechos.

Una implementación más moderna del control de la válvula de descarga es mediante un actuador eléctrico; Esto se está volviendo cada vez más popular en motores turboalimentados. En lugar de depender de una presión múltiple o una fuente de vacío, estas compuertas de desagüe cuentan con un solenoide eléctrico que es controlado directamente por el PCM y ajusta la posición de la válvula de compuerta de desagüe.

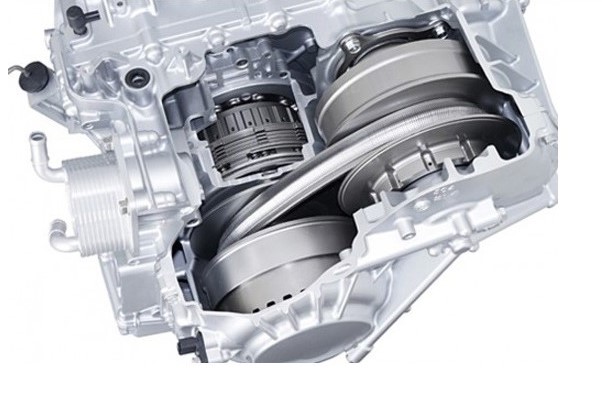

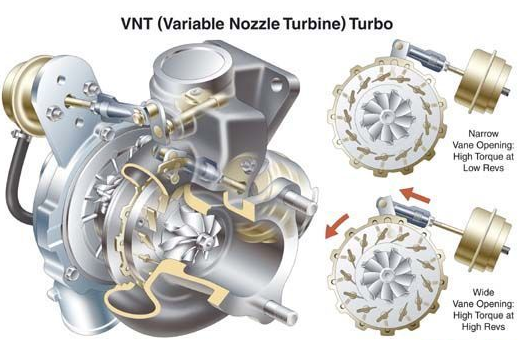

WASTEGATES Y TURBOCOMPRESORES DE GEOMETRÍA VARIABLE (VGT)

Tradicionalmente (con excepciones), un turbocompresor de geometría variable (VGT) no requiere el uso de una valvula de alivio, ya que el impulso se controla perpetuamente por la posición de los álabes en la carcasa de la turbina. El un VGT ajusta físicamente el tamaño efectivo de la carcasa de la turbina al aumentar o disminuir las presiones de los gases de escape que actúan sobre la rueda de la turbina. En lugar de desviar los gases de escape alrededor de la rueda de la turbina, un VGT simplemente abre las paletas, simulando un efecto similar al de una válvula de descarga.

A medida que se cierran las paletas, aumenta la energía de escape que actúa sobre la rueda de la turbina. Este rango de movimiento se utiliza para proporcionar una respuesta deseable del turbocompresor mientras se controlan las características de rendimiento y la presión de refuerzo máxima en todas las condiciones.

/index_clip_image004.jpg)

/index_clip_image004_0003.jpg)

/index_clip_image004_0000.jpg)