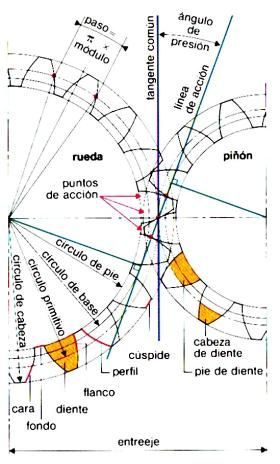

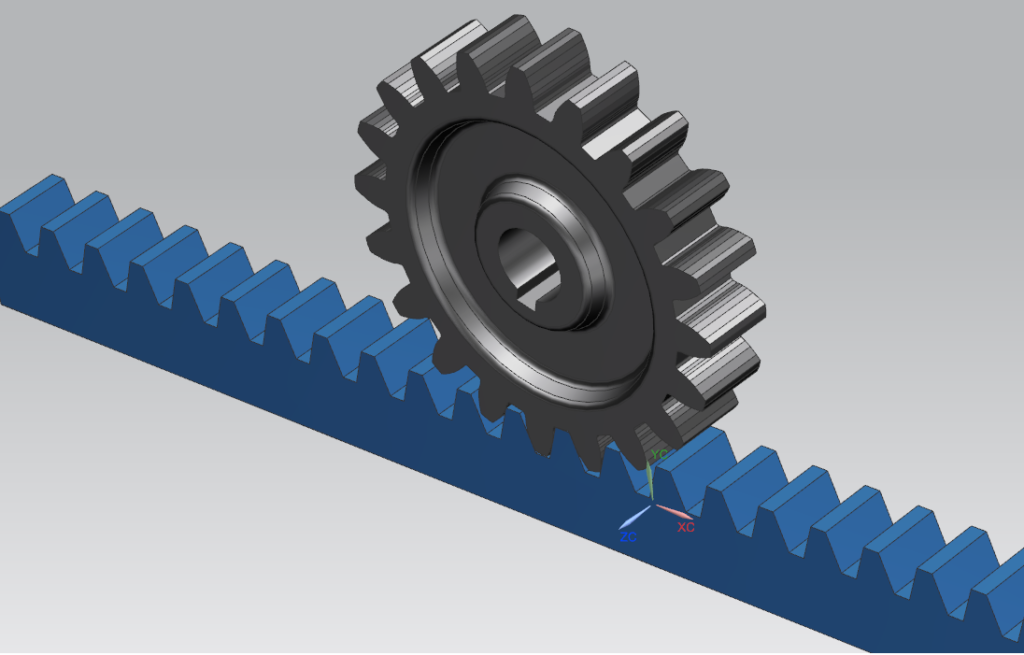

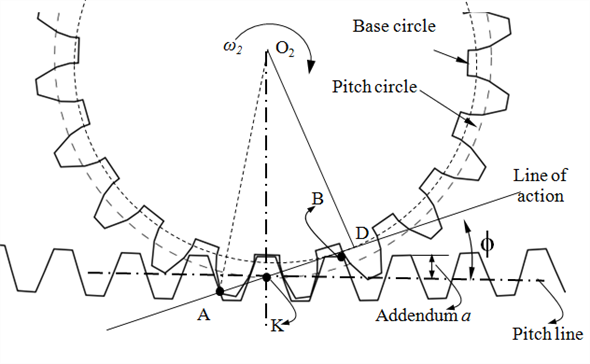

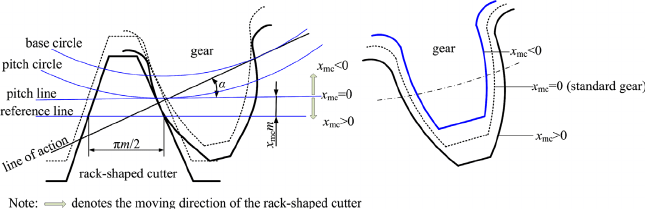

Los sistrmas de engranes de íñon y cremallera se utilizan para convertir el movimiento giratorio en movimiento lineal. Una cremallera tiene dientes rectos cortados en una superficie de una sección cuadrada o redonda de la barra y funciona con un piñón, que es un engranaje cilíndrico pequeño que se engrana con la cremallera.

En general, la cremallera y el piñón se denominan colectivamente «cremallera y piñón». Hay muchas formas de usar engranajes. Por ejemplo, como se muestra en la imagen, se usa un engranaje con la cremallera para girar un eje paralelo.

Si la aplicación requiere una larga longitud que requiere múltiples cremalleras en serie, tenemos bastidores con las formas de los dientes configuradas correctamente en los extremos. Estos se describen como «cremalleras con extremos mecanizados». Cuando se produce una cremallera, el proceso de corte de dientes y el proceso de tratamiento térmico pueden hacer que intente salir de la realidad. Podemos controlar esto con prensas especiales y procesos correctivos.

Hay aplicaciones en las que la cremallera es estacionaria, mientras el piñón atraviesa y otras donde el piñón gira sobre un eje fijo mientras la cremallera se mueve. El primero se usa ampliamente en sistemas de transporte, mientras que el segundo se puede usar en sistemas de extrusión y aplicaciones de elevación / descenso.

Como elemento mecánico para transferir el movimiento rotativo a lineal, las cremalleras de engranajes a menudo se comparan con los husillos de bolas. Hay ventajas y desventajas para usar cremalleras en lugar de tornillos de bola. Las ventajas de una cremallera son su simplicidad mecánica, gran capacidad de carga y sin límite de longitud, etc. Sin embargo, una desventaja es la reacción. Las ventajas de un husillo de bolas son la alta precisión y menor holgura, mientras que sus defectos incluyen el límite de longitud debido a la desviación.

La cremallera y los piñones se utilizan para mecanismos de elevación (movimiento vertical), movimiento horizontal, mecanismos de posicionamiento, topes y para permitir la rotación sincrónica de varios ejes en maquinaria industrial en general. Por otro lado, también se utilizan en sistemas de dirección para cambiar la dirección de los automóviles. Las características de los sistemas de piñón y cremallera en la dirección son las siguientes: estructura simple, alta rigidez, pequeña y ligera, y excelente capacidad de respuesta. Con este mecanismo, el piñón, montado en el eje de dirección, se engrana con una cremallera de dirección para transmitir el movimiento giratorio posteriormente (convirtiéndolo en movimiento lineal) para que pueda controlar la rueda. Además, la cremallera y los piñones se utilizan para otros fines, como juguetes y puertas laterales deslizantes.

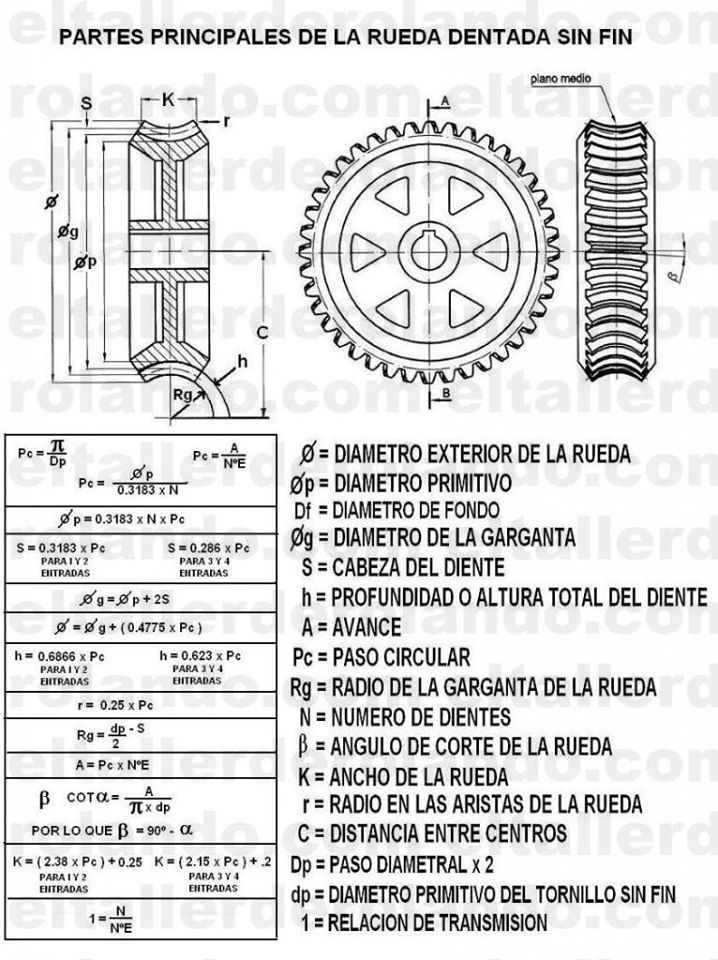

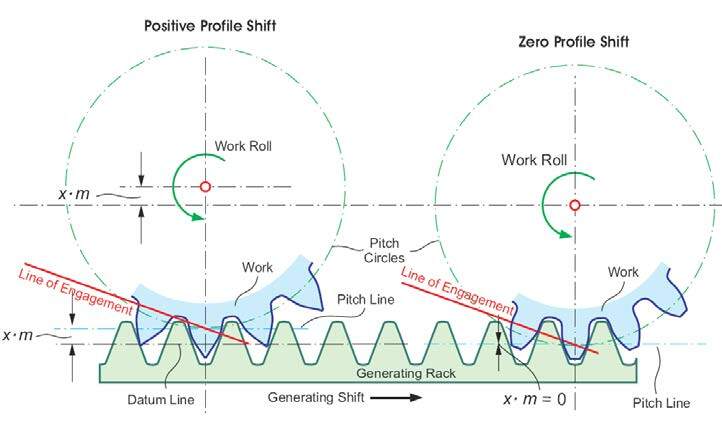

Diseño y fórmulas

En el sector atomotriz

El mecanismo de dirección se utiliza para cambiar la dirección de los automóviles y se clasifican principalmente en tipos de cremallera y piñón.

De estos dos, el mecanismo de dirección tipo piñón y cremallera se ha convertido en la corriente principal utilizada en muchos automóviles pequeños. Su construcción es simple con otras características como peso ligero, alta resistencia, baja fricción, capacidad de respuesta superior, etc.

El mecanismo de dirección de tipo cremallera y piñón consiste en un piñón unido a la punta del eje de dirección en el que está montado el volante. El piñón está engranado con una cremallera para que el movimiento del mango gire el piñón que a su vez mueve la cremallera lateralmente. La rueda se mueve hacia la izquierda y hacia la derecha a través del sistema de tirantes conectados a los extremos del bastidor.

PÁGINA PRINCIPAL

PÁGINA PRINCIPAL  INGENIERÍA Y MECANICA

INGENIERÍA Y MECANICA CURSO DE ESPECIALIZACIÓN DIAGNOSTICO Y PROGRAMACIÓN

CURSO DE ESPECIALIZACIÓN DIAGNOSTICO Y PROGRAMACIÓN SERVICIO Y CONSULTORIAS

SERVICIO Y CONSULTORIAS