Habláremos del sistema de seguridad integrado en la marca BMW

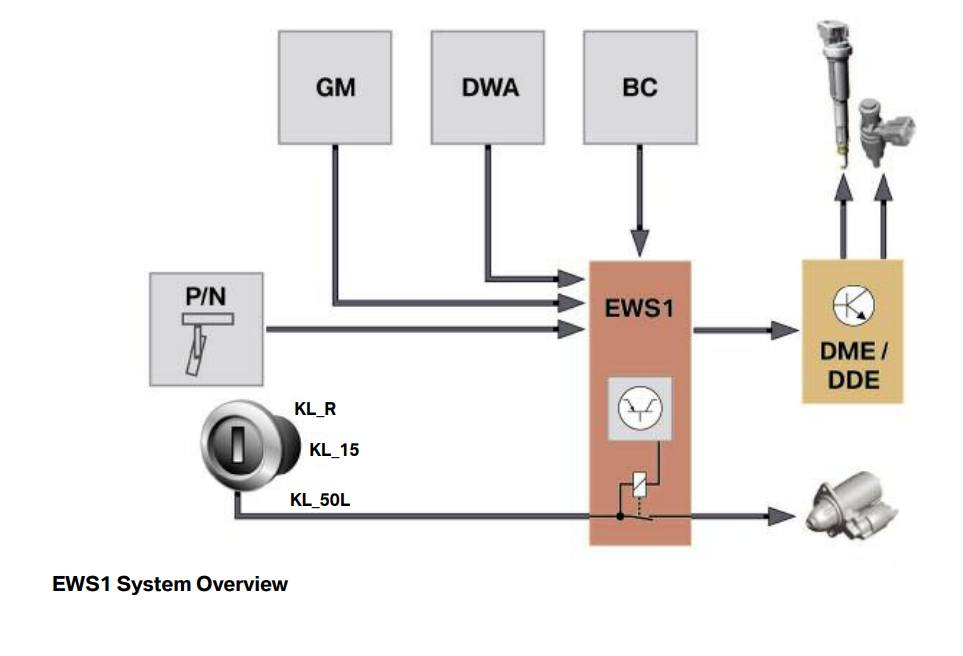

EWS1

El primer inmovilizador electrónico de vehículos que se activaba automáticamente, el EWS1, se instaló en todas las series de modelos de enero a diciembre de 1994. El EWS1 consistía en un relé que interrumpía el circuito de arranque cuando se activaba el cierre centralizado. El circuito de arranque podría bloquearse adicionalmente a través del ordenador de a bordo (código BC activo).

La desventaja del sistema era que la desactivación se realizaba a través de los cilindros de la cerradura y del sistema de cierre centralizado. El EWS1 se apagaba si los cilindros de la cerradura se abrían a la fuerza. El código BC debía introducirse manualmente.

Los vehículos con transmisión automática sólo podían arrancar en la posición de la palanca selectora P/N

EWS2

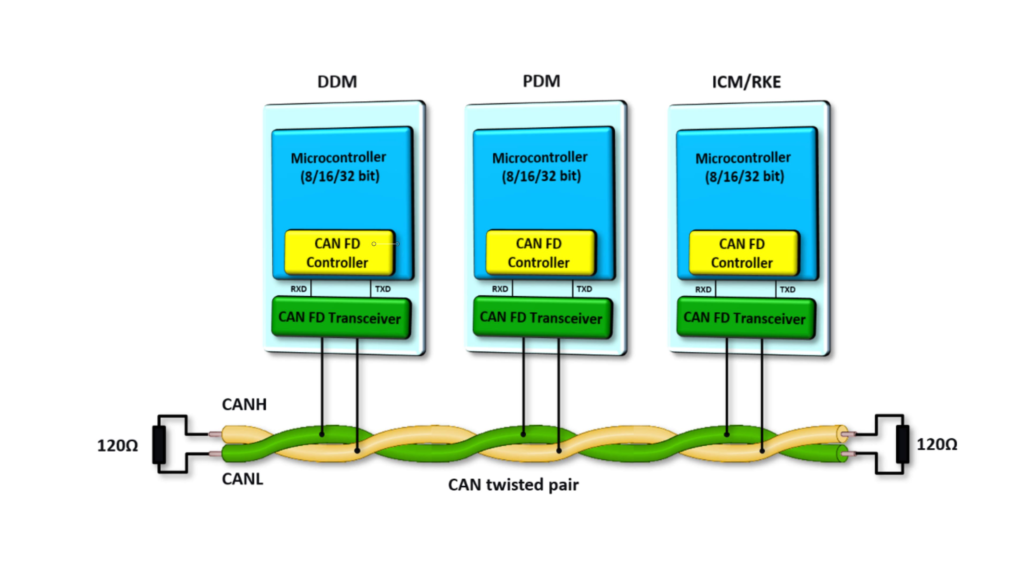

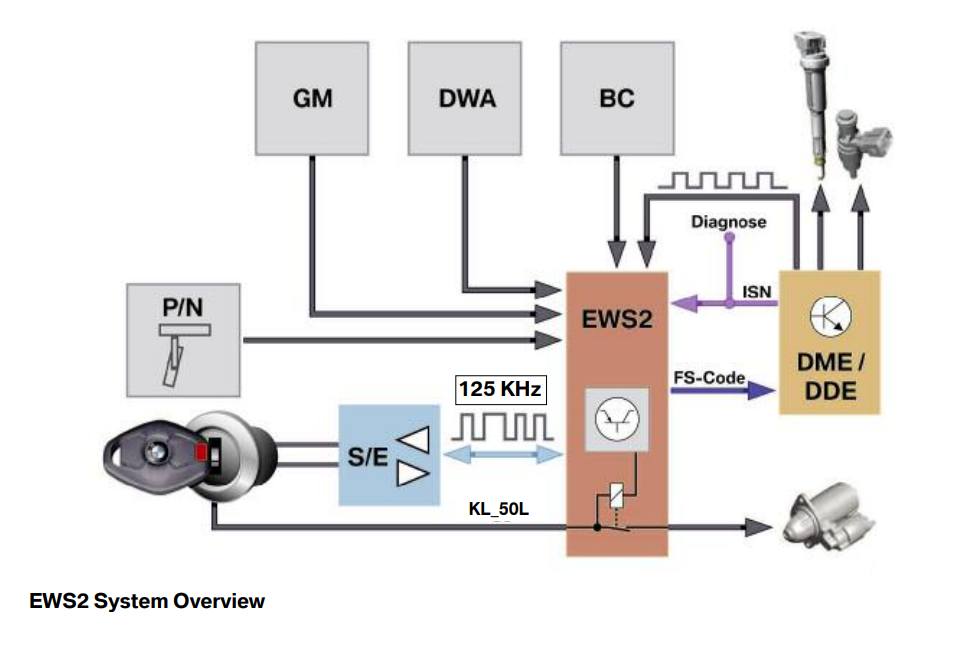

A partir de enero de 1995 se instaló en todos los vehículos el primer inmovilizador de vehículos codificado electrónicamente, el EWS2. El EWS2 impedía el arranque del motor después de manipular la cerradura de encendido o los cilindros de cerradura de las puertas. El EWS2 consta de los siguientes componentes:

- Llave del vehículo con chip transpondedor.

- Antena anular en la cerradura de encendido.

- Módulo transceptor para intercambio de datos con la llave.

- Unidad de control EWS para habilitación de arranque, terminal 50.

- Electrónica digital del motor para habilitación de los sistemas de encendido/inyección.

El inmovilizador electrónico del vehículo consta de una unidad de control EWS que gestiona hasta 10 llaves del vehículo y de la electrónica digital del motor DME/DDE. Los datos específicos del vehículo de la base de datos de BMW se programan de fábrica en la unidad de control y se asignan directamente al vehículo. A su vez, el DME se asigna a la unidad de control EWS mediante el número de unidad de control individual ISN.

Para arrancar el vehículo se leen los datos de la llave en el chip transpondedor a través de la antena anular situada en la llave de contacto y en el módulo transceptor. El módulo transceptor transfiere los datos clave a través de un cable de datos bidireccional al EWS2.

La unidad de control EWS verifica la exactitud de los datos clave y solo entonces envía una señal de habilitación al DME y al motor de arranque. Después de arrancar el motor, la unidad de control EWS genera nuevos datos de la llave (código variable) y los envía a través de la línea de datos bidireccional al chip transpondedor de la llave.

La unidad de control EWS envía la señal de habilitación en forma de código de habilitación de 32 bits a través de una línea de datos unidireccional al DME.

El código de habilitación se forma a partir del número ISN (número de unidad de control individual) del DME y un contador calculado internamente. El código de habilitación se almacena en el DME. Durante el siguiente procedimiento de inicio, se envía el siguiente número y el contador se incrementa en 1. El sistema está bien siempre que el contador en el EWS y el DME se incremente de manera consistente.

Si los contadores funcionan con más de 5 arranques de diferencia, el encendido y la inyección de combustible ya no estarán habilitados en el DME.

Esta situación puede ocurrir cuando el motor se cala justo después de arrancar, p.e. en vehículos de autoescuela. El EWS reconoció la salida y aumentó el contador. El DME estaba ocupado con el procedimiento de inicio (utilización del procesador) y aún no almacenó el código de habilitación y, por lo tanto, no incrementó el contador.

En este caso, es necesario realizar la comparación EWS/DME a través de la interfaz de diagnóstico. Como parte de este procedimiento, el DME transfiere y almacena el ISN en la unidad de control EWS. Los dos contadores también se ponen a cero.

Con el objetivo de proteger el motor de arranque, el DME transfiere la señal de velocidad del motor al EWS.

Si el motor arranca pero no arranca, el procedimiento de arranque se interrumpe después de un tiempo específico definido en la unidad de control. Otras condiciones, como el estado del cierre centralizado, la autonomía del cambio automático, la función DWS y la función BC, se leen y evalúan a través de interfaces independientes en el EWS2.

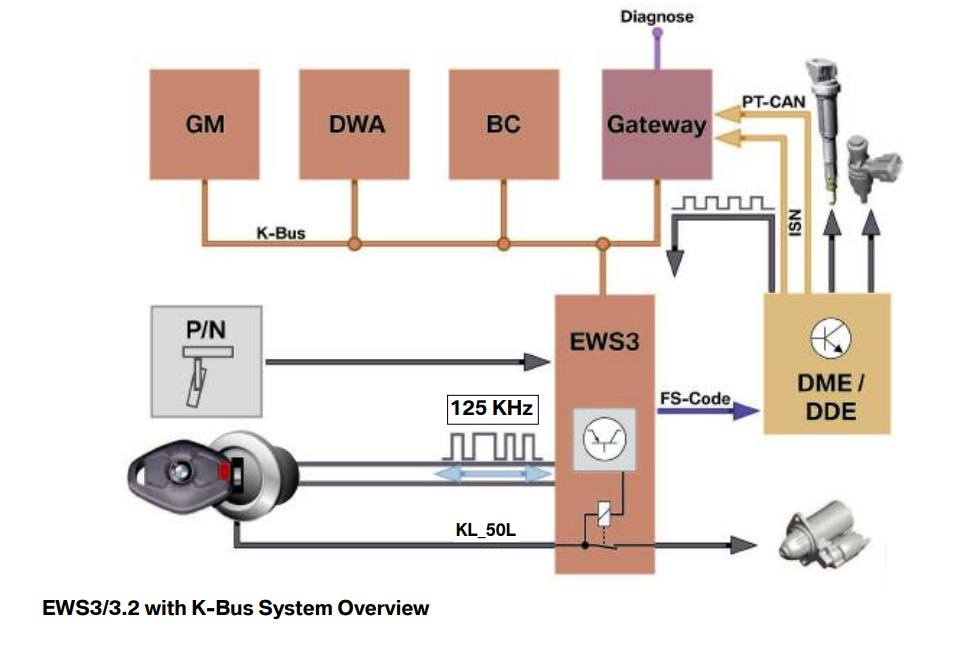

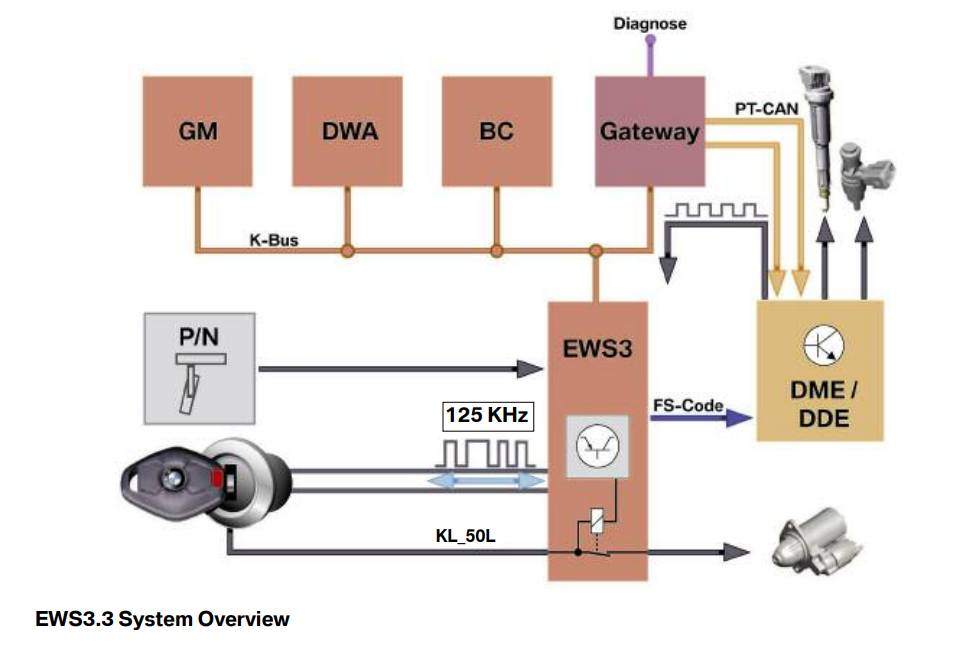

EWS3 y EWS3.2

El EWS3 se introdujo en el E38 en septiembre de 1996. Su instalación en el E39 siguió en marzo de 1997. Dado que estos modelos son vehículos equipados con redes de sistemas K-Bus, las condiciones generales se leen a través del K-Bus.

Asimismo, el diagnóstico y la comparación EWS-DME se realizan a través del K-Bus.

La nueva característica del EWS3 es que ya no tiene el transceptor. El EWS3 lee ahora los datos clave del chip transpondedor directamente a través de la antena anular. Una vez arrancado el motor, el nuevo código variable se transfiere directamente a la llave.

El procedimiento de habilitación para el motor de arranque y el DME sigue siendo el mismo.

El EWS3 pasa a llamarse EWS3.2 con la introducción del EWS3.3. La razón de esto son los diferentes procedimientos de comparación entre el EWS y el DME. En el caso del EWS3.2, la coincidencia EWS-DME se realiza según el número ISN, es decir, el mismo proceso como se utiliza en el EWS2.

EWS3.3

El EWS3.3 se introdujo en el E46 a partir de abril de 1998. El EWS3.3. Se diferencia de la versión 3.2 en las siguientes funciones.

Se mantuvo la clave secreta de 32 bits pero se cambió el procedimiento de cifrado. Todos los datos del vehículo y la clave secreta están contenidos en la unidad de control EWS y asignados directamente al vehículo.

El DME/DDE ahora está asignado a la unidad de control EWS mediante programación.

La programación se realiza a través del PT-CAN y solo es posible con una unidad de control vacía (en blanco).

Nota: En consecuencia, no es necesario cambiar la unidad de control de otro vehículo.

más tiempo posible.

La unidad de control EWS contiene el relé de arranque para habilitar el terminal 50 al motor de arranque.

La unidad de control EWS envía un código que cambia permanentemente con el fin de habilitar el DME. Este código contiene información de la unidad de control EWS que se compara con la información programada. Si los datos enviados son correctos, el DME/DDE habilitará los sistemas de encendido e inyección de combustible.

CAS con EWS3.3

El sistema de acceso para vehículos CAS se introdujo con el lanzamiento del E65 (03/2002). El CAS es un sistema de acceso al vehículo que, además de la función de cierre centralizado, también contiene el inmovilizador electrónico del vehículo.

El CAS está conectado a la red de sistemas a través del K-CAN. Los vehículos con CAS generalmente cuentan con un transmisor de identificación, una ranura de inserción y el botón Start-Stop. Las excepciones incluyen los E60, E61, E63 y E64 hasta 08/2005.

Los datos de la llave del vehículo se leen en el CAS a través de la ranura para llave. En principio, la función es idéntica a la del anterior EWS3.3. El DME/DDE se habilita mediante el código de habilitación.

El CAS contiene el relé de arranque que se activa mediante un circuito integrado (ASIC). Se informa al ASIC que el DME/DDE está listo para arrancar a través de la línea A_S_Start.

Además, el proceso de arranque finaliza a través de la línea A_S_Start si el motor no arranca debido, por ejemplo, a un fallo en el sistema PT-CAN.

Nota: La señal del llavero para bloquear y desbloquear el vehículo de forma remota está configurada en una frecuencia de 315 MHz. Nota: Para obtener más información, consulte el material de capacitación del E65 EWS.

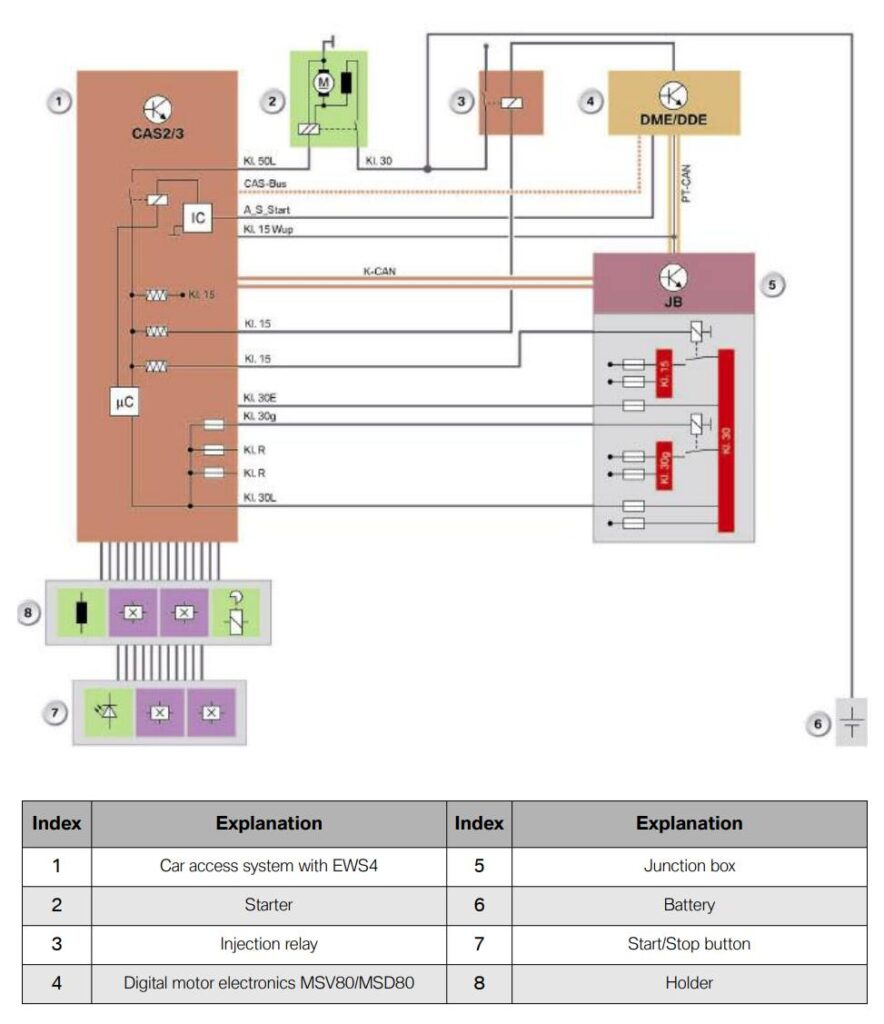

Sistema de acceso para automóviles CAS 3 con EWS4

El sistema de acceso al automóvil 3 con la nueva generación del inmovilizador electrónico de vehículos EWS4 se introdujo en los vehículos E92 con motor de gasolina N52/N54. El EWS4 es un inmovilizador de vehículos que evita el arranque no autorizado del motor.

El sistema de acceso para automóviles 3 con interfaz EWS3 se utilizó por primera vez en vehículos con motor diésel. Este sistema evolucionó a CAS3 con EWS4.

El inmovilizador del vehículo se compone del transmisor ID, que es idéntico para el vehículo y, por tanto, para CAS3. CAS3 intercambia datos con el DME a través del CAS-Bus y cancela la función de inmovilización del vehículo.

El EWS4 utiliza un método de cifrado nuevo y moderno. A cada vehículo se le asigna una clave secreta de 128 bits que se almacena en la base de datos de BMW.

Esta clave secreta sólo la conoce BMW. La clave secreta se programa y se bloquea en el CAS y en la unidad de control DME. Una vez introducida en la unidad de control, la clave secreta ya no se puede cambiar ni eliminar. Por tanto, esto significa que cada unidad de control está asignada a un vehículo específico.

Una unidad de control del sistema envía un código cifrado a otra unidad de control con el fin de verificar la autorización. A su vez, esta unidad de control devuelve el código correspondiente.

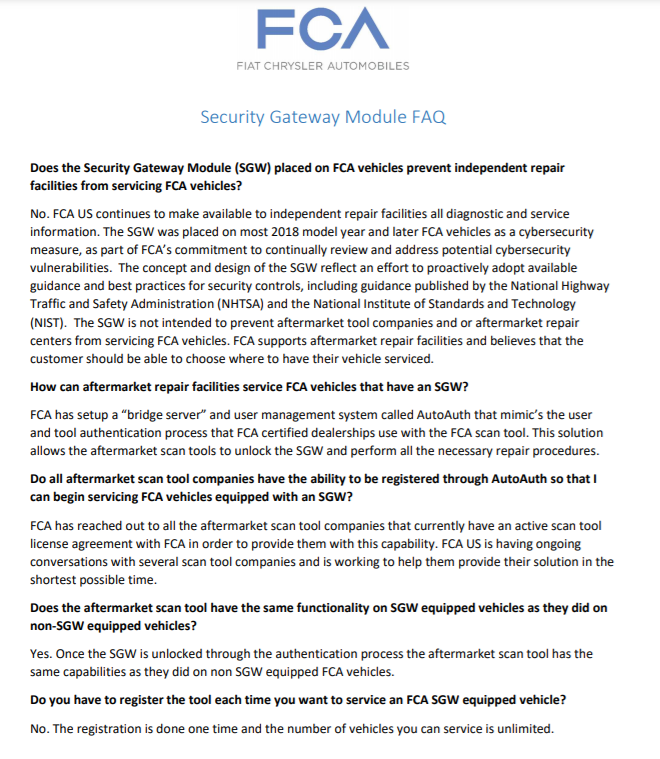

Reemplazo de Unidades de Control

Se debe seguir el procedimiento descrito a continuación para reemplazar una unidad de control defectuosa (CAS/DME).

La unidad de control necesaria se pide junto con los datos necesarios del vehículo (VIN) en uno de los almacenes centrales en todo el mundo, p. en Dingolfing para Europa.

Se programa una nueva unidad de control «en blanco» con los datos de programa correspondientes al vehículo y la clave secreta de la base de datos de BMW, se bloquea y se envía al concesionario.

La nueva unidad de control se instala en el vehículo y se pone en marcha. No es necesario ningún procedimiento de comparación como en los sistemas EWS anteriores.

El inmovilizador electrónico de vehículos consta de varios componentes. En el E92 estos componentes son el CAS3 y el DME MSV80/MSD80.

El CAS3 contiene el software para el EWS4 y, con la correspondiente identificación del transmisor ID, la habilitación de los terminales R, 15 y 50 para el arrancador. La habilitación de los sistemas de encendido e inyección de combustible reside en el DME.

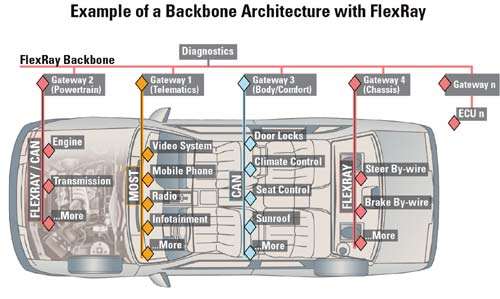

Ambas unidades de control están conectadas mediante el KCAN, la caja de conexiones que actúa como puerta de enlace y el PT-CAN. Los datos también se intercambian en el CAS-Bus. Los datos siempre se transmiten en paralelo a través de ambos sistemas de bus. Se utilizan las señales que llegan primero.

El DME activa el relé de inyección de combustible para el suministro de energía a los inyectores de combustible. El DME dispone de una línea directa (A_S_Start) al relé de arranque en el CAS para iniciar el procedimiento de arranque y, en caso necesario, finalizarlo, p. en caso de fallo del PT-CAN o de una señal errónea, p. señal de velocidad del motor