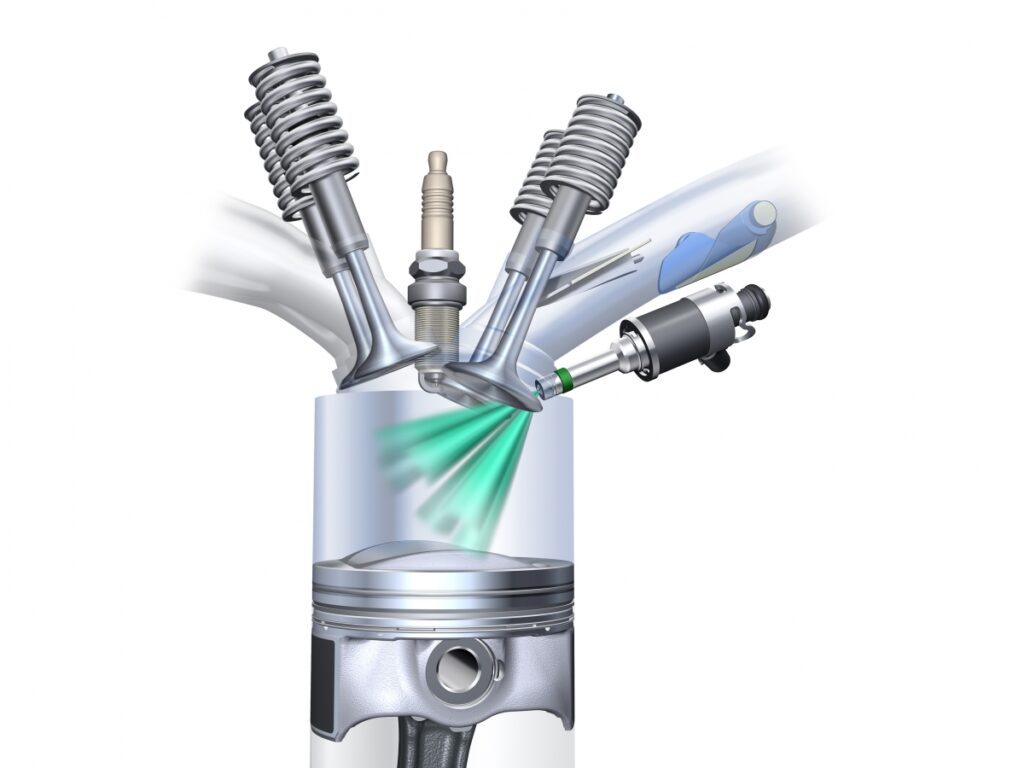

Paso 1: Limpieza del Piston

Realice la Limpieza completa del pistón o en su defecto coloque pistones nuevos para mejores resultados

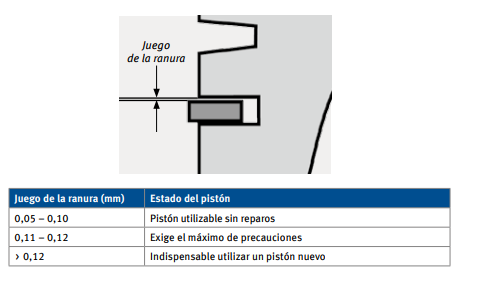

Paso 2: Comprobación de las ranuras del segmento

Cuando existe una separación de 0,12mm o más entre un segmento nuevo de compresión de flancos paralelos y el flanco de ranura correspondiente, esto significa que el pistón está excesivamente desgastado y hay que renovarlo.

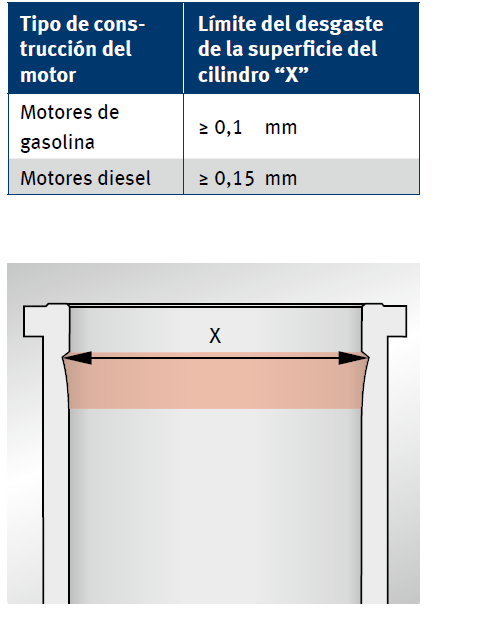

Paso 3: Comprobación del desgaste y limpieza cilindro

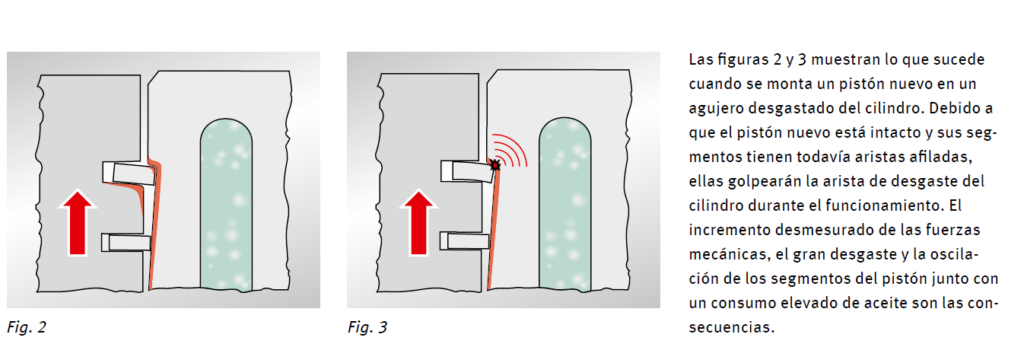

Cuando el desgaste del cilindro sea superior a 0,1 mm en motores de gasolina y a 0,15 mm en motores diésel, ha de renovarse también el cilindro (desgaste de la superficie deslizante del cilindro).

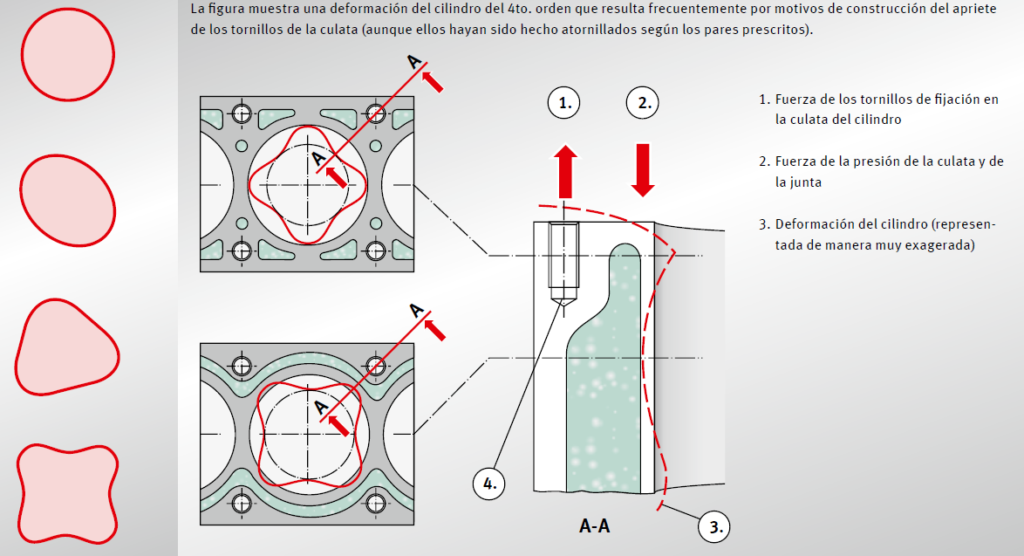

Este proceso es muy importante ya que si conservamos las mismas camisas de cilindro y no revisamos si existen deformaciones podremos tener problemas de hermeticidad de los segmentos y/o anillos del pistón,

El requisito esencial para que el pistón selle óptimamente es la geometría

perfecta del cilindro. Los problemas de selladura de los segmentos de los

pistones provienen de las divergencias

A su vez realice una limpieza del cilindro eliminando residuos de aceite carbonizado

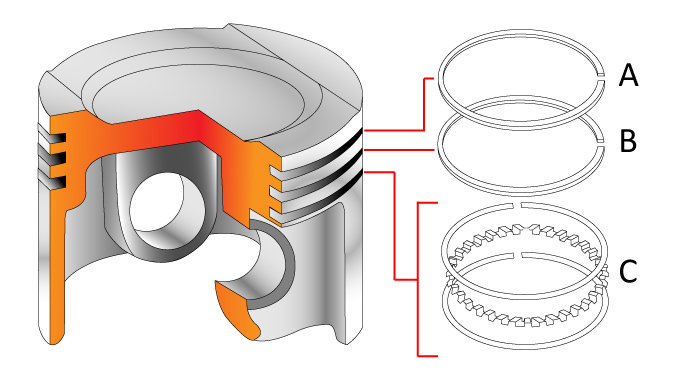

Paso 4 Instalación de segmentos del piston

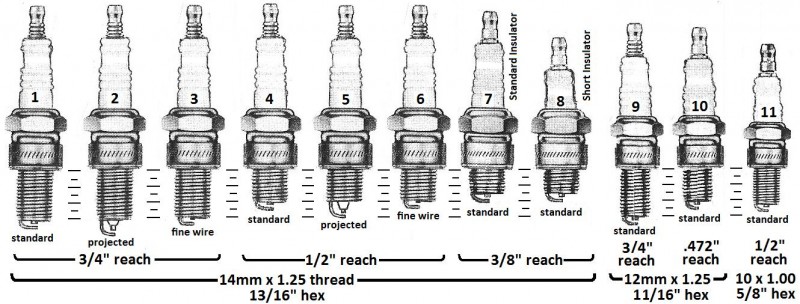

Al sustituir los segmentos del pistón se recomienda por regla general la sustitución del juego completo de segmentos La altura del segmento se controla con un pie de rey.

El diámetro puede comprobarse con un anillo de medición o un cilindro repasado; la holgura de las puntas de las junturas mediante una evaluación subjetiva o con un calibre de espesores. Cuando se comprueba el diámetro del segmento en cilindros/camisas de cilindro desgastados se debe prestar atención a que la holgura de las puntas de las junturas puede dar mayores valores.

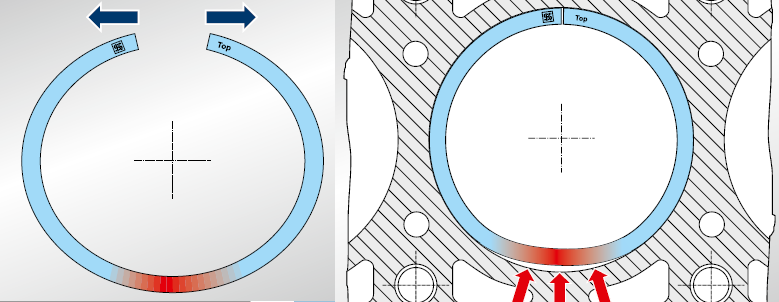

Los problemas y daños más graves que afectan a los segmentos de los pistones son causados durante el montaje. Los segmentos tienen entonces que soportar el máximo esfuerzo mecánico. El mal montaje repercute

negativamente en la forma y en la distribución radial del segmento definidas durante la producción. En consecuencia, la selladura requerida no funcionará en absoluto o sólo lo hará parcialmente.

Un segmento debe ser expandido solamente hasta que el diámetro interior pueda rozar el diámetro exterior del pistón. Más expansión conduciría a la flexión del segmento sobre todo en su dorso de donde surgirían graves problemas cuando esté montado porque sellará mal.

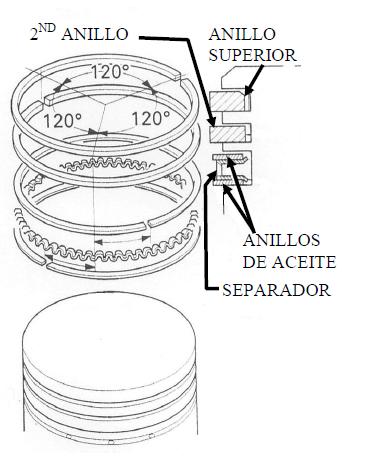

La correcta Posición de los Segmentos de pistón queda de la siguiente manera

Para el caso de los anillos de aceite, y específicamente en el separador se debe de montar de la siguiente manera, evitando problemas de superposición y a su vez un mal funcionamiento de este segmento

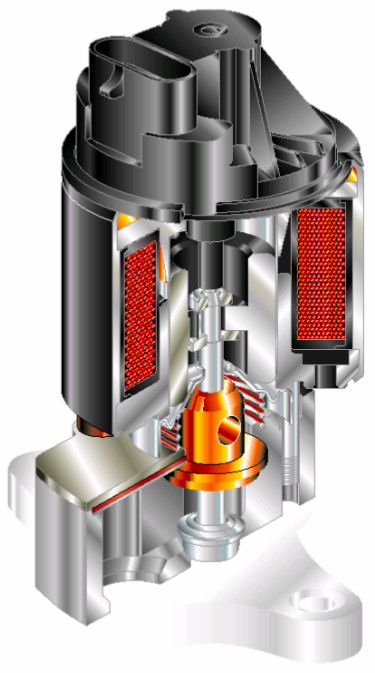

Utilice la Herramienta correcta para la instalación de anillos de pistón, este procedimiento puede ahorrarme mucho dinero y tiempo, un kit como el siguiente le puede ayudar en mucho

Paso 5 Libre rodamiento de los segmentos

Después del montaje se debe garantizar que los segmentos del pistón pueden moverse libremente. Girar las puntas de juntura de los segmentos en el pistón en 120° respectivamente.