Las mangas/bosses generalmente están diseñados para aceptar insertos, tornillos autorroscantes, pasadores de accionamiento, etc., para su uso en el montaje o montaje de piezas.

Evite mangas/bosses independientes siempre que sea posible. Las mangas/bosses deben estar unidos a las paredes o costillas por medio de costillas o refuerzos para la estabilidad estructural

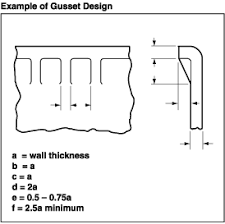

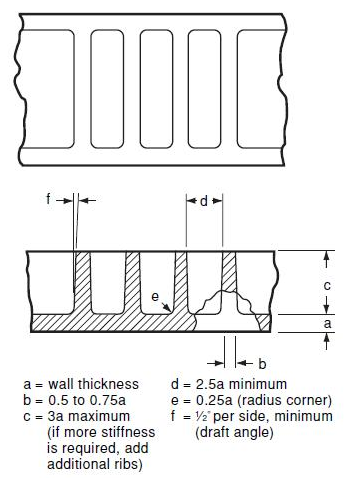

Reglas de manga/bosses

- El D.O. de la maga idealmente debería ser 2.5 veces el diámetro del tornillo para aplicaciones de tornillos autorroscantes.

- Normalmente el diámetro exterior de la manga es 2 veces la dimensión del diámetro interior

- El espesor de la pared en base a la manga/bosses deberá ser 60% o menos del espesor nominal de la pared más de lo especificado creará espesores masivos que incrementarán el ciclo de producción y costos

- La altura de la manga no deberá exceder 3 veces la mencionan del diámetro exterior

- La manga/bosses deberá contener radios en su exterior de la base en donde se intersecta con la pared. El radio deberá ser entre 25 y 50% del espesor de la pared y el radio mínimo es de 0.381mm

- El diámetro interior deberá tener radios en el fondo de la manga con la dimensión mínima de radio de 0.254mm

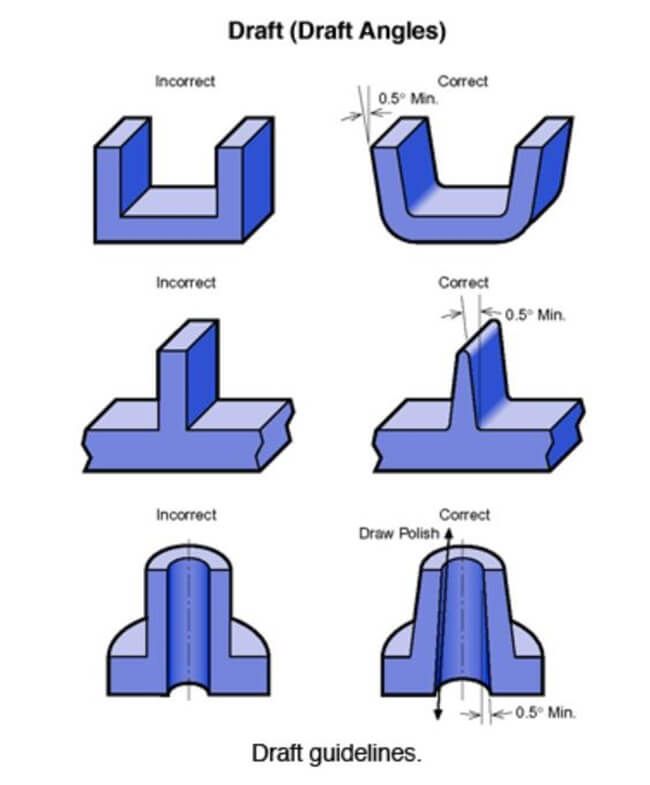

- El ángulo de salida en el diámetro exterior tendrá como mínimo 1/2°

- El ángulo de salida en el diámetro interior tendrá como mínimo 1/4°

- Mangas cerca de paredes deberá estar a una distancia mínima de 3.175 entre manga y pared

- La distancia mínima entre dos mangas juntas deberá ser 2 veces el espesor de la pared nominal

- La manga/bosses deberá tener un diámetro mayor en la entrada para permitir que el tornillo pueda entrar y centrarse con facilidad, este diámetro deberá ser entre 0.5mm a 0.8mm

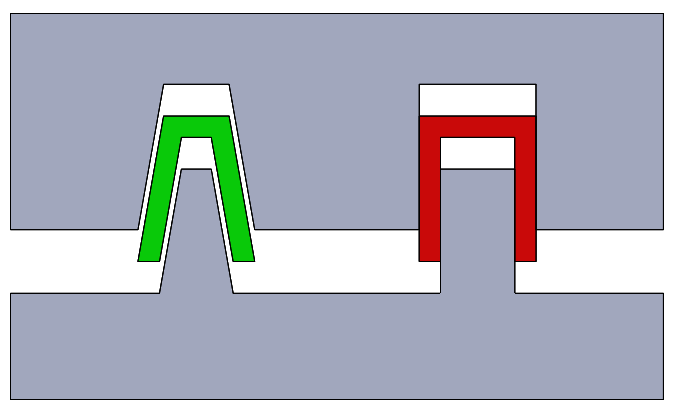

La posición de manga/bosses y como se diseña es portante para el diseño robusto, tal como se muestra en la siguiente imagen

Radios de y longitudes de perno formador del diámetro interno de la manga/bosses