Información técnica

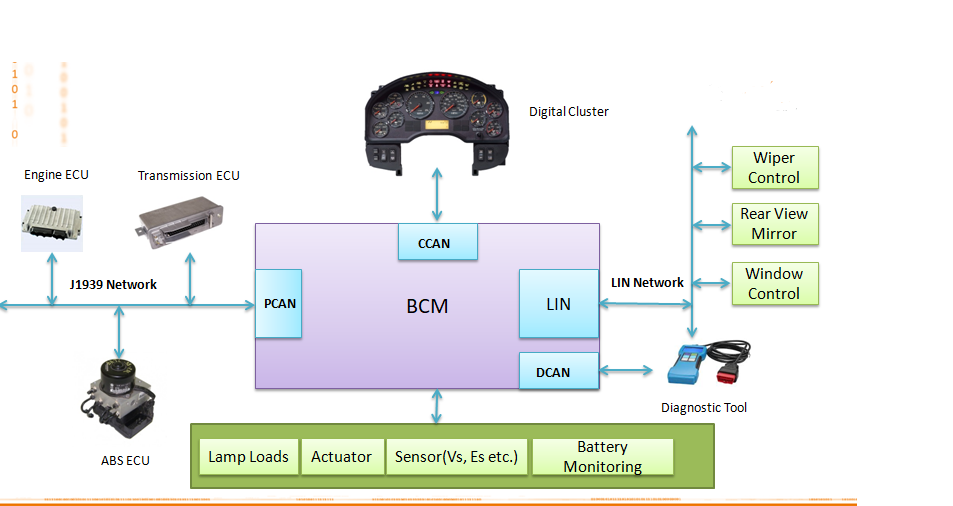

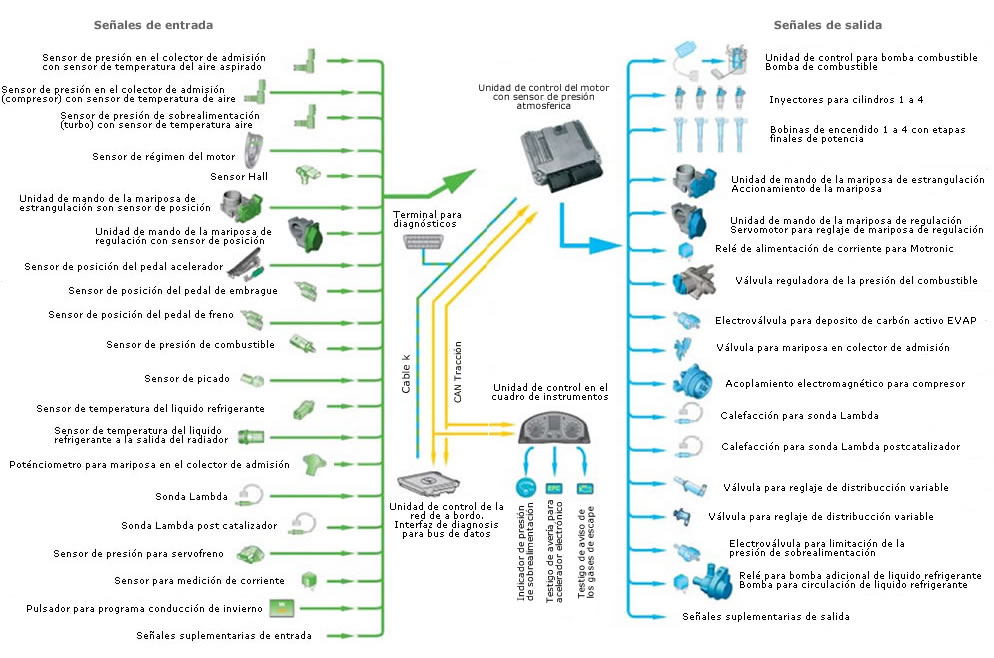

CANbus CAN (Controller Area Network) es un sistema de comunicación en serie que se utiliza en muchos vehículos de motor para conectar sistemas y sensores individuales, como alternativa a los telares de cables múltiples convencionales.

La mayoría de las redes CAN de vehículos trabajan a una velocidad de bus de 250KB / so 500KB / s, aunque hay sistemas disponibles que operan hasta 1MHz.

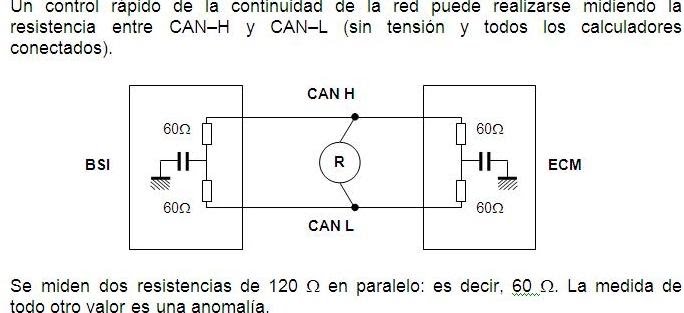

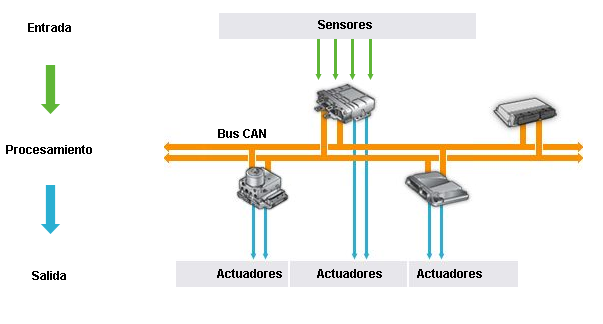

El principal componente del CANbus es el controlador CAN. Este se conecta a todos los componentes (nodos) de la red a través de los cables CAN-H y CAN-L. La señal es diferencial, es decir, cada una de las líneas CAN está referenciada a la otra línea, no a la tierra del vehículo. Cada nodo de la red tiene un identificador único. Dado que las ECU en el bus están conectadas en en paralelo con una resistencia de 60Ohms, todos los nodos identifican datos todo el tiempo. Un nodo solo responde cuando detecta su propio identificador. Por ejemplo, cuando la ECU del ABS envía el comando para activar la unidad ABS, responde en consecuencia, pero el resto de la red ignorará el comando. Los nodos individuales se pueden eliminar de la red, sin afectar a los demás nodos.

Dado que muchos componentes diferentes del vehículo pueden compartir el mismo hardware de bus, es importante que el ancho de banda CANbus disponible se asigne primero a los sistemas más críticos para la seguridad. Los nodos generalmente se asignan a uno de varios niveles de prioridad. Por ejemplo, los controles PCM, ABS, AIRBAG, TCM, ESP son de suma importancia desde el punto de vista de la seguridad y se sitúan en el CAN High, se activarán antes que los menos críticos. Los dispositivos de audio y navegación suelen tener una prioridad media (2), y la simple activación de la iluminación puede tener la prioridad más baja (3) por lo que se localizan en el CAN Low.

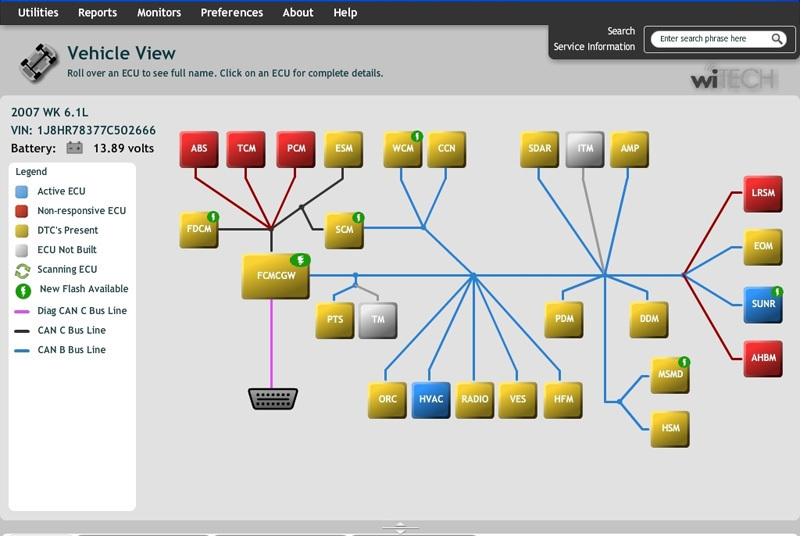

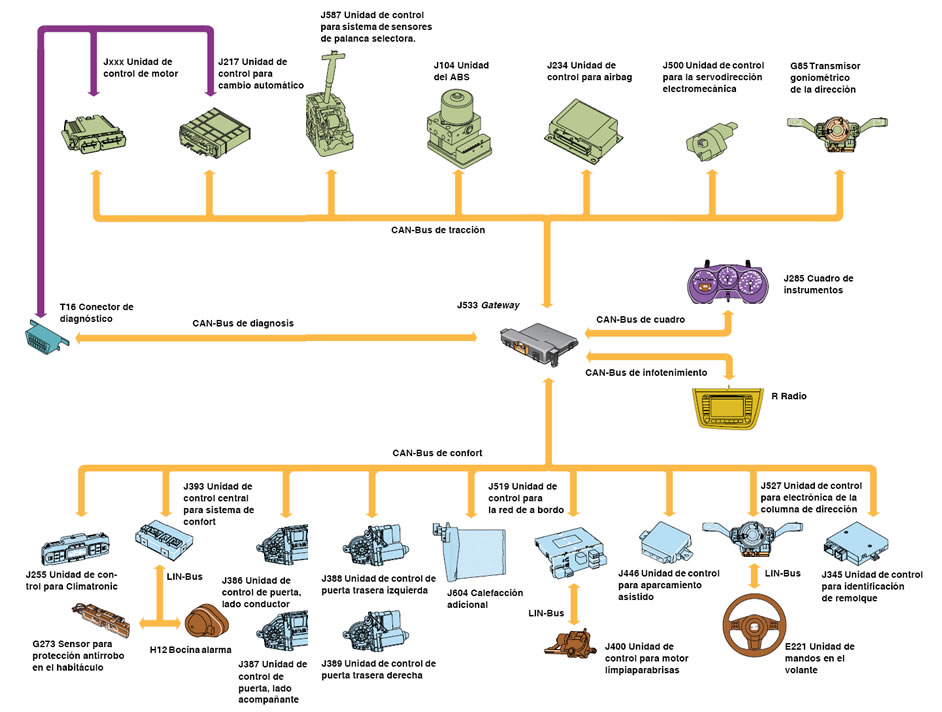

Los vehículos más recientes utilizan hasta 3 redes CAN independientes, generalmente de diferentes velocidades conectadas entre sí por pasarelas. Por ejemplo, las funciones de gestión del motor pueden estar en un bus de alta velocidad a 500 KB/s y los sistemas de chasis se ejecutan en un bus CAN de 250 KB / s.

Método de diagnóstico

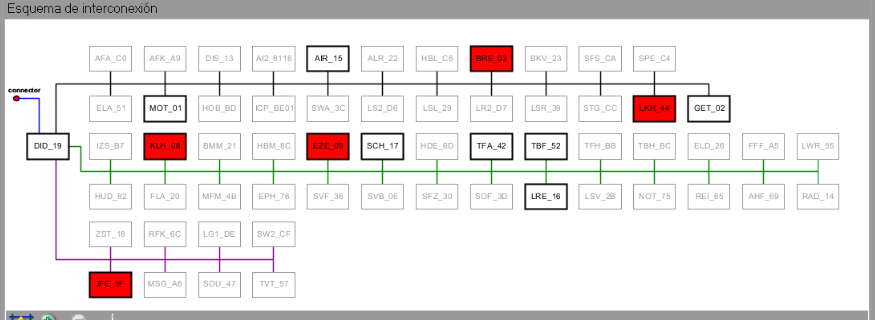

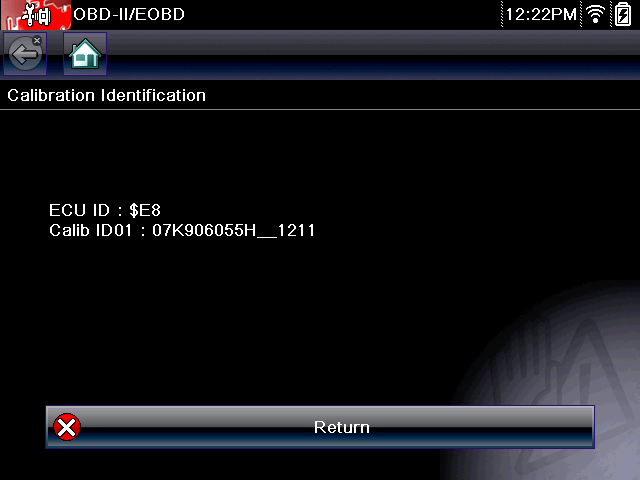

Pare realizar el correcto diagnóstico de la RED CAN de tal modo que estamos teniendo problemas con comunicación con alguno de los modulos y/o computadoras de control pertenecientes a una red estándar Bus CAN + y Bus CAN – o registra muchos códigos «U» ocasionados por problemas de comunicación o con el propio escáner.

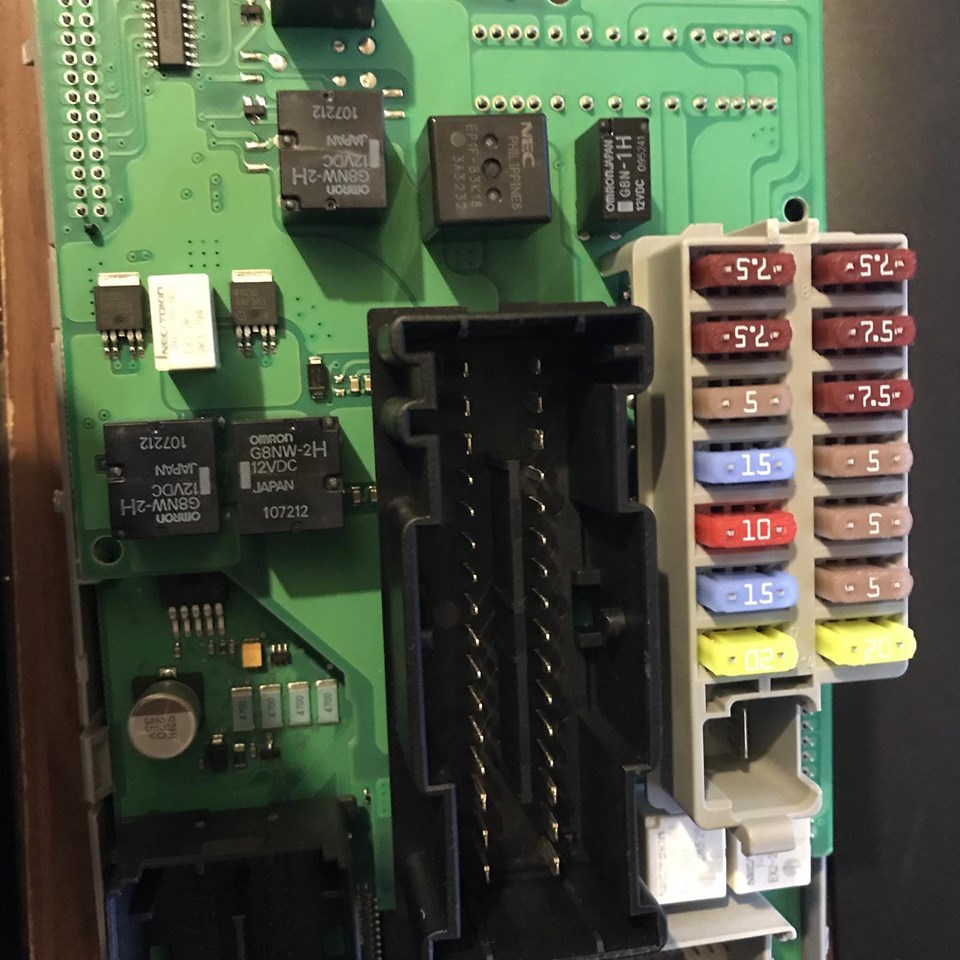

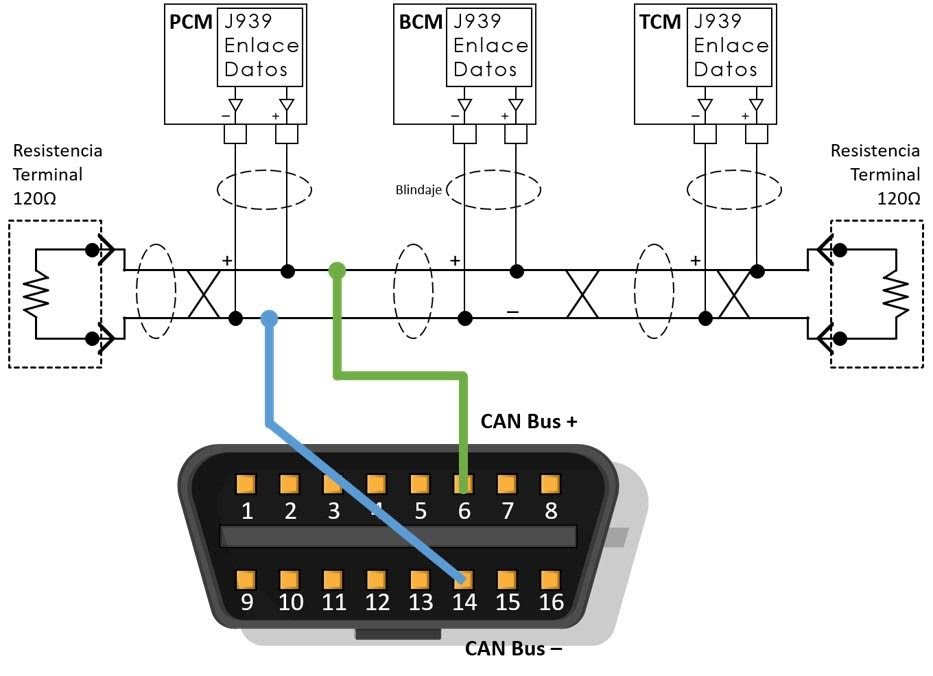

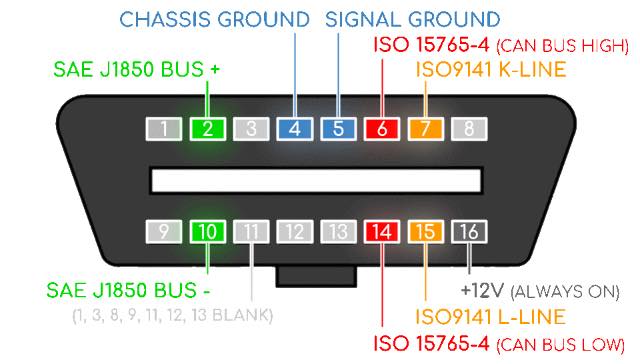

La información importante que se debe de contemplar es que las redes CAN utilizan una resistencia terminal en cada extremo del par de cables trenzados del Bus CAN. En las antiguas redes CAN cada resistencia terminal era de 120 Ohms. Este par de resistencias terminales pueden hallarse en el interior de un par de módulos correspondientes ubicados en los extremos del Bus o son resistencias físicas que las podemos encontrar conectadas al Bus o pueden también estar en la caja de los fusibles. Como ambas resistencias de 120 Ohms están instaladas en paralelo, según la ley de Ohm, su resistencia total deber ser: 60 Ohms. Tal lectura se comprueba, con la batera desconectada, entre los pines 6 y 14 del conector OBD II y utilizando un multímetro en la escala de Ohms para poder medir ese valor.

La red Bus CAN se encuentra en buen estado si la resistencia total entre los pines 6 y 14 del conector DLC es 60 Ohms. Si midiera 120 Ohms, posiblemente existe un circuito abierto en el cableado o en una de las resistencias terminales. Generalmente las resistencias terminales están integradas en módulos correspondientes y si la medición es 120 Ohms entre los pines 6 y 14 del conector DLC quiere decir que lo anterior esta sucediendo alguna avería en cableado o resistencis.

Para aplicar la metodología de rastreo de circuito abierto se procede a desconectar el conector de los módulos unidos la red CAN, uno por vez, para identificar algún cambio en la resistencia total entre los pines 6 y 14 del conector DLC . Si la resistencia total cae a 0 Ohms, se deduce que el último módulo desconectado esta en buenas dondiciones y el problema de circuito abierto está en el otro módulo o su cableado. Para asegurarse se instala una resistencia de 120 Ohms entre los pines de la red Bus CAN en el conector del módulo «defectuoso» desenchufado y mido la resistencia total entre los terminales 6 y 14 del enchufe OBD II. Si ahora registro una resistencia total de 60 Ohms, confirmo que el problema se encuentra en el módulo desenchufado.

Visualización de la red CAN con Osciloscopio

Señal CAN detalle General

Se puede contemplar que los datos se intercambian continuamente a lo largo del CANbus, y es posible verificar que los niveles de voltaje pico a pico sean correctos y que haya una señal presente en ambas líneas CAN. CAN usa una señal diferencial y la señal en una línea debe ser una imagen reflejada coincidente de los datos en la otra línea. La razón habitual para examinar las señales CAN es cuando OBD ha indicado una falla CAN, o para verificar la conexión CAN a un nodo CAN que se sospecha que está defectuoso. (ECU) Se debe consultar el manual del fabricante de vehículos para obtener parámetros de forma de onda precisos.

Los siguientes datos CAN se capturan en una base de tiempo mucho más rápida y permiten ver los cambios de estado individuales. Esto permite verificar la naturaleza de imagen especular de las señales y la coincidencia de los bordes.

Señal CAN en detalle

Para este caso se puede contemplar que las señales son iguales y opuestas, y que tienen la misma amplitud. Los bordes están limpios y coinciden entre sí. Esto muestra que el CANbus está habilitando la comunicación entre los nodos y la unidad de controlador CAN. Esta prueba verifica efectivamente la integridad del bus en este punto de la red CAN, y si una ECU (nodo) en particular no responde correctamente, es probable que la falla sea la propia ECU. El resto del BUS debería funcionar correctamente.

1. CAN Bus funcionando correctamente

En la imagen anterior se muestran las dos señales de las ondas (CAN_H y CAN_L, una reflejo de la otra) y justo debajo la resta de ambas señales y debe cumplir las siguientes características

- El voltaje del cable H (High ó CAN_H) ha de estar entre 2,6 – 3,5V.

- El voltaje del cable L (Low ó CAN_L) ha de estar entre 2.3 – 2,5V.

- Dígito “1” (bit recesivo): 2,5V para CAN_H y CAN_L.

- Dígito “0” (bit dominante): 3,5V para CAN_H y 1,5V para CAN_L.

Ahora vuelve un momento a la imagen anterior. ¿Qué es lo que ves? Exactamente eso, ceros y unos (señales cuadradas) con unos voltajes concretos (según el cable) viajando por dos cables (CAN_H y CAN_L) , siendo la forma de uno el reflejo del otro (por seguridad, ¿recuerdas?). Las cosas van cuadrando. Fetén.

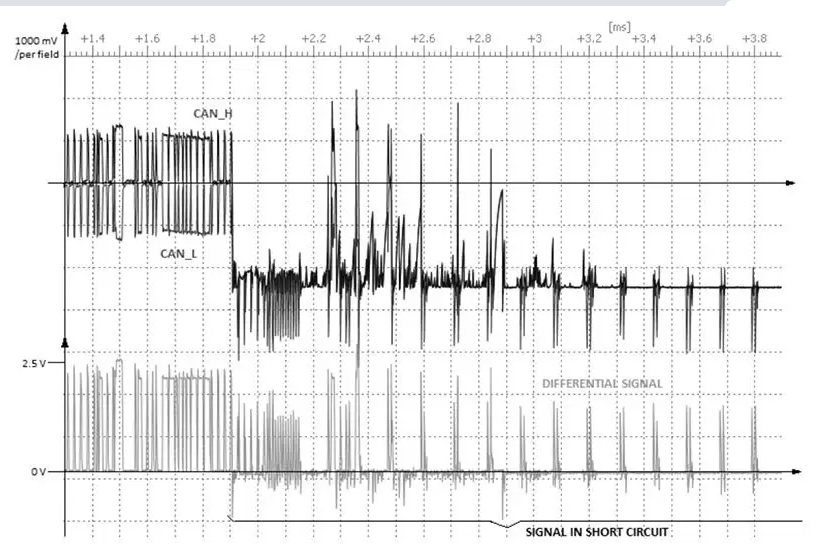

CAN Low cortocircuitado a masa/tierra

En este caso el cable CAN_L tiene un cortocircuito a masa, por lo que su voltaje es 0V. Se puede observar que está la señal de CAN_L. La señal en el bus de datos proviene del CAN_H, y por lo tanto la información no deja de enviarse, pero como puede verse sólo se transmite a través de un cable y de forma errática. (pincha en la imagen para hacerla más grande)

CAN_High cortocircuitado a masa/tierra

Cuando se cortocircuita a masa el cable CAN_H su señal, obviamente, desaparece, cae a 0V, como en el caso anterior de CAN_L a masa.

En el cable CAN_H aparecen señales picudas indicando un intento de continuar con la comunicación, pero en este caso, al contrario que cuando el CAN_L está a masa, la comunicación de la línea CAN Bus no es posible.

Las tensiones en ambos cables se encuentran reflejadas una con otra, para que la resta de ambas tensiones sea siempre un valor constante.

Este valor constante en la resta de señales de los cables del CAN Bus será 2V cuando se transmite información, 0V cuando no se transmite. Es decir:

UCAN_H – UCAN_L= 2V ó 0V en condiciones normales.

UCAN_H sea 0V el valor de esa resta sería negativo. Y esto no lo permite el sistema.

5. Cortocircuito entre los cables CAN_H y CAN_L

Cuando se produce un cortocircuito entre ambos cables, el voltaje del valor será aproximadamente 2,5V. En la siguiente gráfica se produce el cortocircuito a los 45ms. y se muestra la resta de las señales de voltaje de CAN High y CAN Low es de 0V, 2,5-2,5V= 0V.

Cortocircuito de CAN High o CAN Low a positivo (+)

El valor del voltaje que se mostrará en el cable de corto a Positivo será el voltaje de 12 o 5V en cual se está haciendo corto y la información que se sigue transmitiendo se canaliza justamente en el cable en el que no se haya producido el corto.

/index_clip_image004_0003.jpg)